Die Genauigkeit von Werkzeugmaschinen ist von hoher Bedeutung für die Fertigung qualitativ hochwertiger Produkte, die Anwendung in verschiedenen Branchen wie der Automobiltechnik, der Luft- und Raumfahrttechnik oder der Medizintechnik finden.

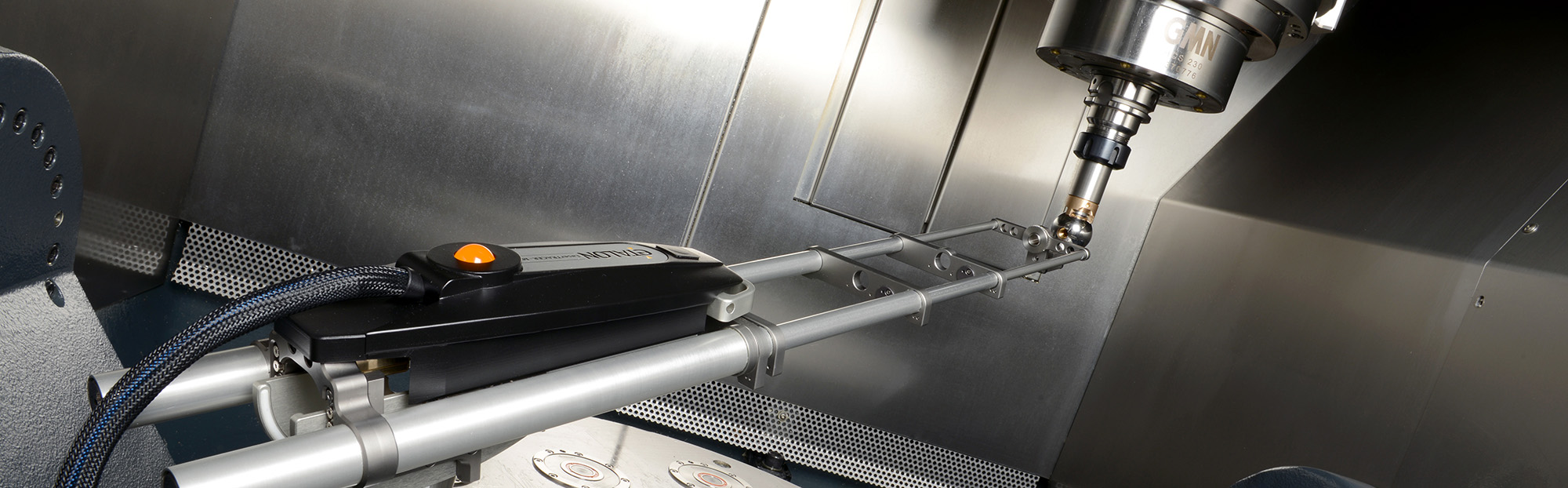

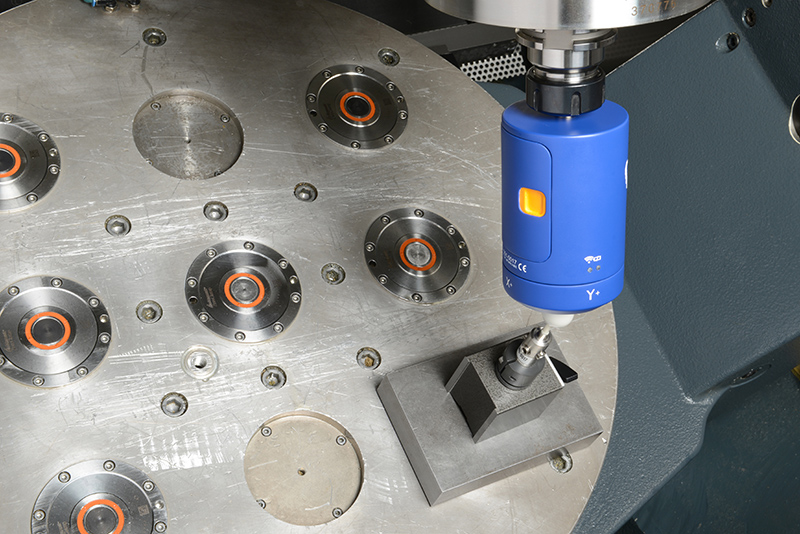

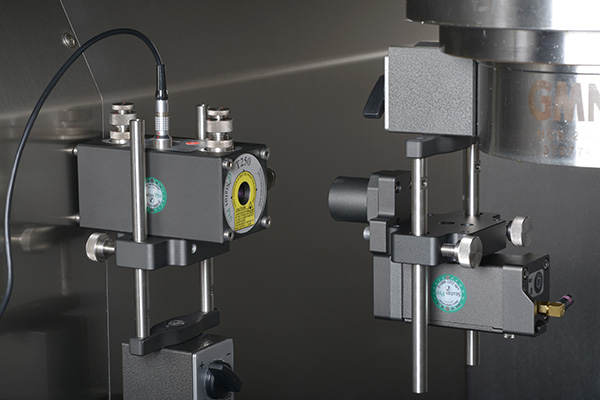

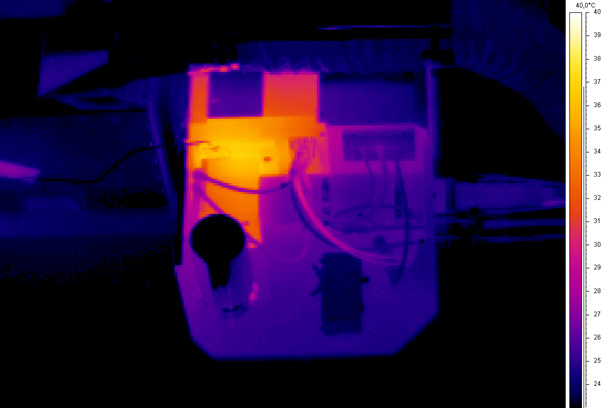

Mithilfe von Werkzeugen der Maschinencharakterisierung lassen sich die geometrischen, statischen, thermischen und dynamischen Maschineneigenschaften identifizieren, analysieren und optimieren. In langjähriger Forschungsaktivität zu diesem Thema hat sich das Fraunhofer IPT ein umfassendes Know-how erarbeitet und verfügt heute über eine große Auswahl an modernen Messmitteln zur Untersuchung unterschiedlicher Maschinentypen und -kinematiken.

Moderne Messinstrumente: Der Schlüssel zur hochgenauen Maschine

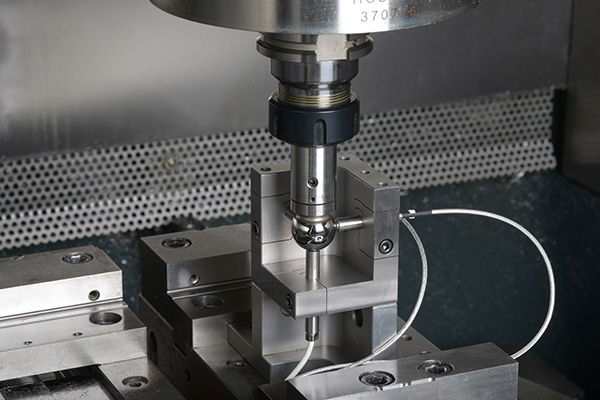

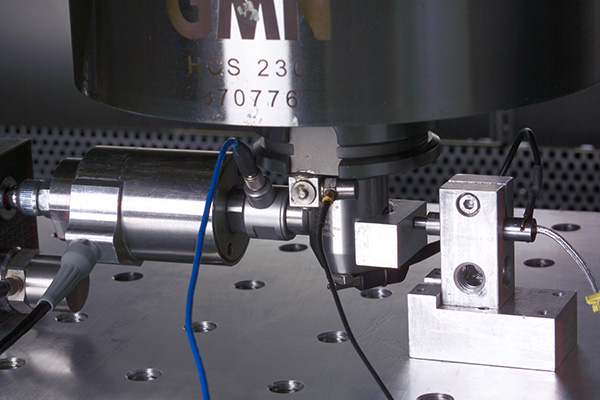

Geeignete Messmittel helfen, Fehler zu identifizieren: Profitieren Sie von einer Vielfalt an Messinstrumenten, die Ihnen für jeden Fall das richtige Werkzeug an die Hand geben. Werfen Sie einen Blick in unser Messmittelportfolio!

Tiefes Prozessverständnis schafft Lösungen

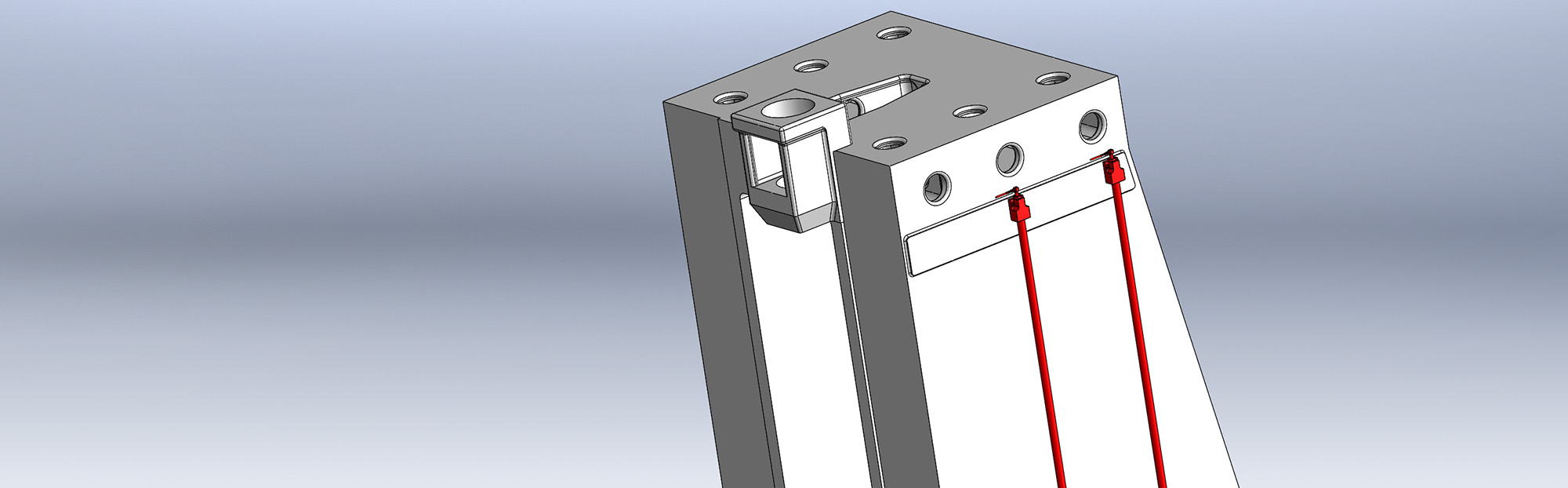

Bei Bauteilabweichungen wissen Maschinenanwenderinnen und -anwender häufig nicht, welche Ursache dem Problem zu Grunde liegt. Gemeinsam mit unseren Kunden entwickeln wir Methoden, um eine hohe Maschinengenauigkeit zu gewährleisten. Dabei unterstützen wir sowohl Maschinenanwender bei der Prozessoptimierung als auch Sondermaschinenbauer und Maschinenhersteller bei der Entwicklung hochgenauer Werkzeugmaschinen.

Unsere Kunden-spezifischen Leistungen im Überblick

- Maschinencharakterisierung & Optimierung als Dienstleistung (Umfassende vor Ort Analyse)

- Softwarelösungen & Schulungen zur dauerhaften Befähigung des Kunden

- Lizenzierung der Optimierungsmethoden für Maschinenhersteller