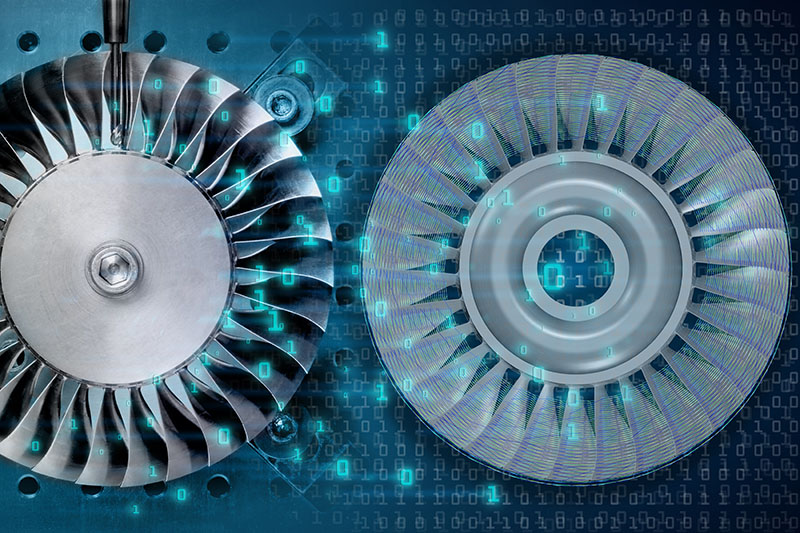

Wir machen den digitalen Zwilling nutzbar für die Produktion: Produktdaten, ergänzt durch Modelle, Betriebs- und Prozessdaten, liefern ein umfassendes und dynamisches Abbild eines realen Produkts, eines Systems oder sogar einer Produktionsumgebung. Das schafft die Grundlage dafür, nicht nur rückblickende Analysen durchzuführen, sondern sogar auch Aussagen für die Zukunft zu treffen.

Indem der Digitale Zwilling immer weiter mit aktuellen Daten angereichert wird, entsteht ein detailgetreues digitales Abbild, das noch verlässlichere Aussagen und Prognosen erlaubt. So lassen sich beispielsweise Services zur Nachverfolgung von Produkten entwickeln, Nutzungsanalysen durchführen oder vorausschauende Aussagen für eine bessere und rechtzeitige Wartung treffen.

Industrie und Forschung – einsatzbereit mit dem Digitalen Zwilling in der Produktion

Wir unterstützen Unternehmen nicht nur dabei, die richtigen Tools und die passende Sensorik für die Datenerhebung zu ermitteln: Mit leistungsfähiger Methodik, passenden Analysewerkzeugen, unserem technologischen Know-how sowie einer hochleistungsfähigen eigenen IT- und Produktionsinfrastruktur befähigen wir Sie dazu, die riesigen Datenmengen zu erheben, zu sichern, zu verarbeiten, zu analysieren und für die Ableitung geeigneter Maßnahmen aufzubereiten.

Vom Wissen zum Nutzen: Kompetenzzentrum Digitaler Zwilling.NRW

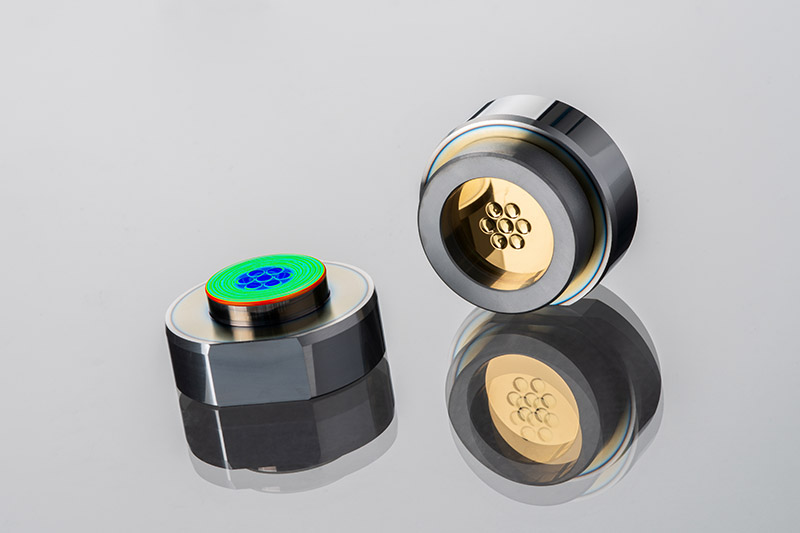

Mit dem Kompetenzzentrum DigitalerZwilling.NRW baut das Fraunhofer IPT gemeinsam mit vier Forschungspartnern sowie neun assoziierten Partnern aus Industrie, Wirtschaft und Bildungseinrichtungen eine hochmoderne Infrastruktur auf: Ziel ist es, Unternehmen, Forschungseinrichtungen und Schulen einen einfachen, interaktiven Zugang zur Technologie des Digitalen Zwillings anzubieten und die Technologie begreifbar zu machen. An Lernstationen können Wissbegierige ab Anfang 2028 anhand Digitaler Zwillinge von realen Bauteilen und Fertigungsprozessen sowie in anwendungsbezogenen Szenarien und Simulationen den Nutzen dieser Technologie selbst entdecken. Das Verständnis davon bildet die Basis für eigene innovative Lösungen.