Die Komplexität in der Entwicklung produktionstechnischer Lösungen für die Luftfahrtindustrie nimmt stark zu, denn mit der Forderung nachhaltig zu fliegen und zu fertigen sind heute längst auch ökologische und soziale Aspekte bei neuen Entwicklungen zu berücksichtigen. Für Unternehmen gilt es nun strategische Fragen zu formulieren und zu beantworten: Was fertigen wir in Zukunft? Wo fertigen wir? Und wie tun wir das?

Ziel unserer Forschungs- und Entwicklungsaktivitäten ist es, diese Fragen gemeinsam mit den Unternehmen der Luftfahrtindustrie und ihren Zulieferern zu beantwoten.

Nachhaltig fertigen und fliegen

Das traditionelle »magische Dreieck« aus Qualität, Kosten und Zeit erweitert sich um eine vierte Dimension: die Nachhaltigkeit. Dies erfordert es, Produktionszyklen genauer zu betrachten und die verwendeten Materialien streng auf den Prüfstand zu stellen, um nicht nur ökonomisch, sondern auch ökologisch und sozial verantwortlich zu handeln.

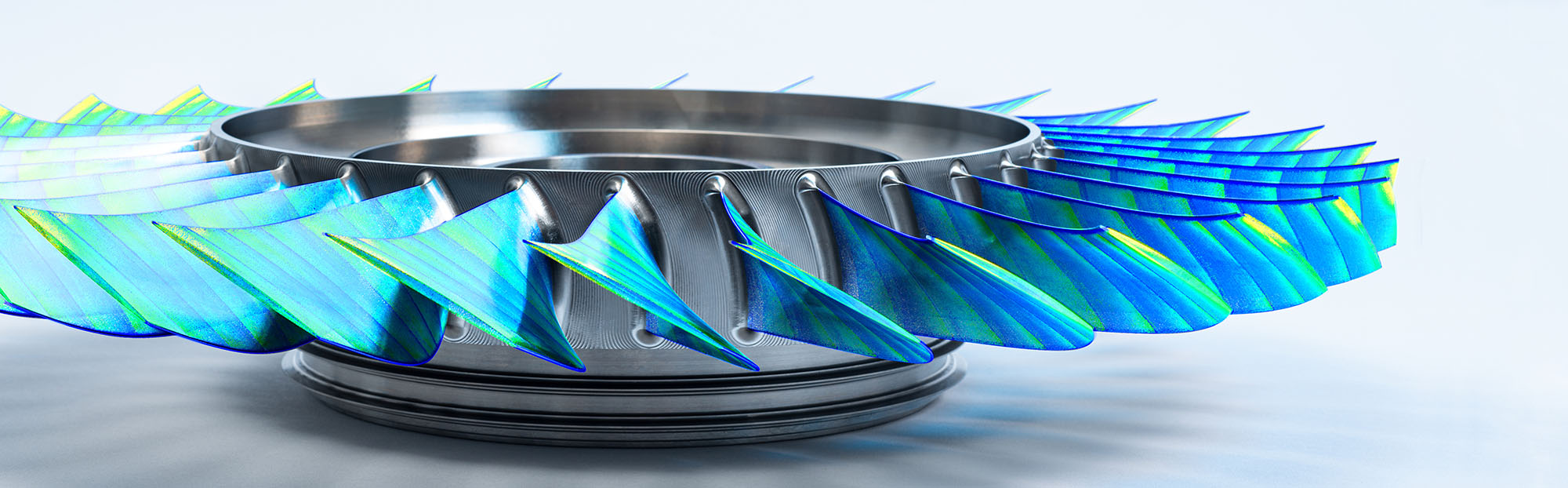

Unsere Forschung konzentriert sich deshalb vorrangig auf die Entwicklung moderner Komponenten für Turbomaschinen und Flugzeugantriebe, die durch höhere Effizienz und niedrigere Emissionen den Weg zu einer nachhaltigeren Luftfahrt ebnen.

Zentraler Baustein unserer Strategie: die durchgängige Digitalisierung der Wertschöpfungskette

Mithilfe Digitaler Zwillinge verbessern wir die Vorhersage unserer Produktionsprozesse, identifizieren mögliche Fehler und ihre Ursachen schon während der laufenden Fertigung, um rechtzeitig gegenzusteuern, und liefern eine transparente Dokumentation aller Prozessdaten.

Die Digitalisierung beflügelt die Transparenz und ökologische Effizienz entlang der gesamten Prozesskette und hilft uns dabei, die Integrität der Bauteile während des gesamten Lebenszyklus sicherzustellen.

Triebwerke der Zukunft können sich so nicht nur in Richtung des Einsatzes von Sustainable Aviation Fuels (SAFs) evolutionär weiterentwickeln, sondern auch hin zu völlig neuen, wasserstoffbasierten Antriebskonzepten.

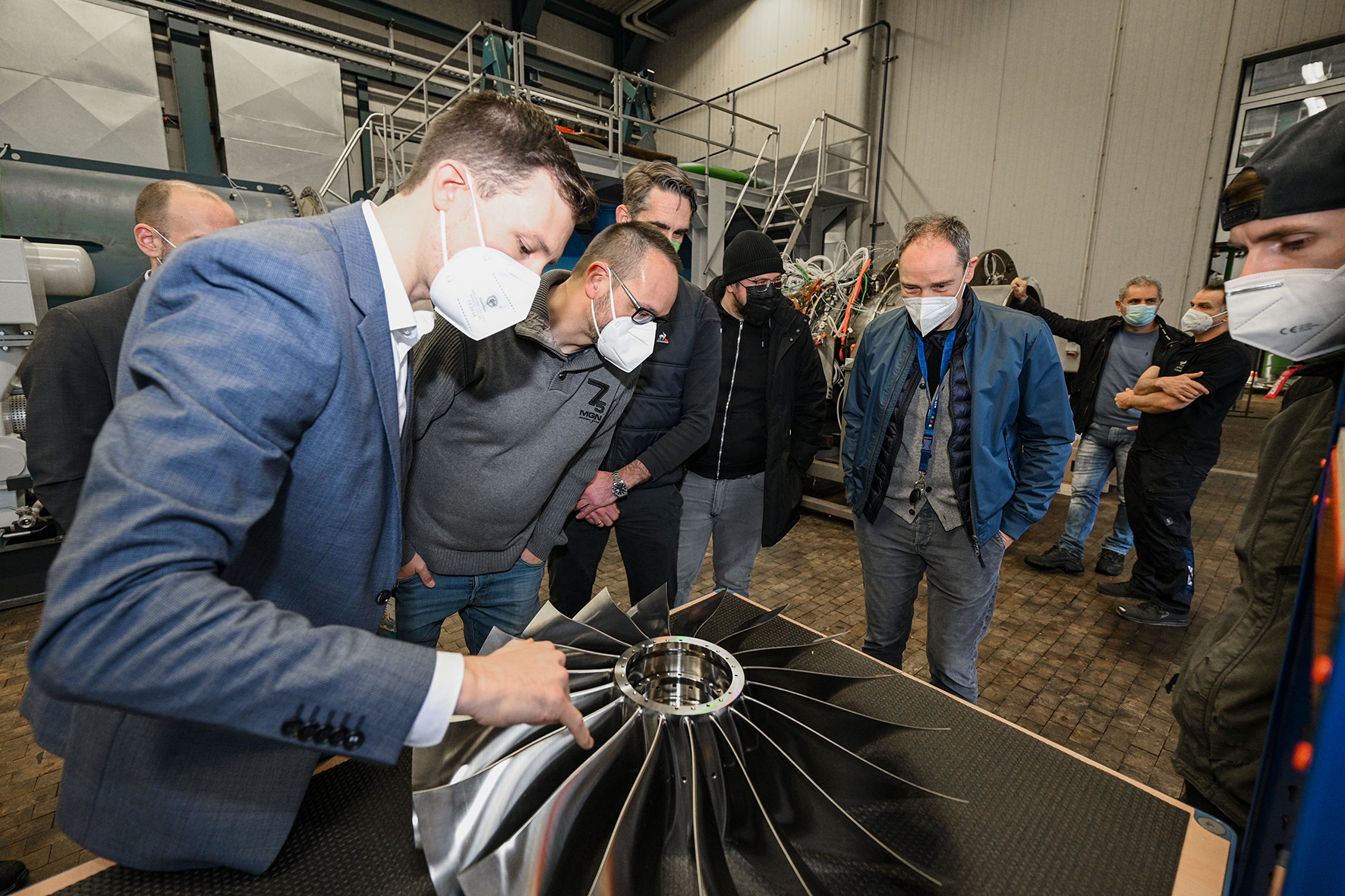

Gemeinsam neue Kompetenzen entwickeln

Um unsere ambitionierten Ziele zu erreichen, arbeiten wir eng mit OEMs, Zulieferern und Forschungseinrichtungen zusammen: In unserem umfassenden Netzwerk tauschen wir uns kontinuierlich mit Partnern aus Industrie und Forschung über neueste Entwicklungen aus und bieten ihnen ein breites Spektrum an Forschungsleistungen – vom Prozessdesign über die Prototypenfertigung bis hin zu ausführlichen Lebenszyklusanalysen.

Wir laden Sie ein, Teil einer Bewegung zu werden, die gemeinsam den Herausforderungen der Luftfahrtindustrie engegensieht, um die Produktion neuer Antriebe nachhaltig zu gestalten.