Fraunhofer IPT reduziert Bauteilverzug während der Fräsbearbeitung

Bauteilverzug ist ein großer Kostenfaktor in der Fertigung von Metallbauteilen, besonders bei großen und dünnwandigen Werkstücken, wie sie im Leichtbau oder in der Luftfahrt eine wichtige Rolle spielen. Das Fraunhofer-Institut für Produktionstechnologie IPT in Aachen hat nun gemeinsam mit Partnern erfolgreich ein System zur Reduzierung eigenspannungsbedingter Bauteilverzüge entwickelt: Mit simulationsgestützter Prozessauslegung und einem neuartigen Spannsystem kann es Unternehmen zukünftig gelingen, den Bauteilverzug bei der Fräsbearbeitung deutlich zu reduzieren.

Bei der Herstellung und anschließenden Wärmebehandlung von Rohlingen aus Metall entstehen Eigenspannungen, die bei der Zerspanung zu Form- und Maßabweichungen des Bauteils führen. Vor allem nach dem Abspannen, wenn das Werkstück aus dem Spannsystem gelöst wird, kommt es häufig zu deutlichem Verzug des Bauteils. Solche Bauteilverzüge führen dazu, dass Fertigungstoleranzen nicht eingehalten werden können und das Bauteil aufwändig nachbearbeitet werden muss. Ein Report des Luftfahrt-Unternehmens Boeing aus dem Jahr 2001 bezifferte die jährlichen Kosten des Unternehmens für eigenspannungsbedingte Nachbearbeitungen und Ausschuss auf rund 290 Millionen US-Dollar.

Finite Cell Method (FCM) zur Simulation eigenspannungsbedingter Bauteilverzüge

Ein Team des Fraunhofer IPT entwickelte gemeinsam mit seinen Partnern im Forschungsprojekt »VoKoES« ein Konzept bestehend aus einer Simulationssoftware und einer neuartigen Spannvorrichtung, mit dem der Bauteilverzug gewalzter und wärmebehandelter Halbzeuge prognostiziert und reduziert werden kann. Am Beispiel eines Luftfahrtstrukturbauteils aus der Titanlegierung Ti-6AI-4V konnte das Projektteam nachweisen, dass die entwickelten Lösungen den Verzug um 94 Prozent reduzieren.

Dafür programmierten die Forscherinnen und Forscher mit dem Partner Access e.V. zunächst eine thermomechanische Simulation zur Bestimmung von Eigenspannungszuständen in wärmebehandelten Halbzeugen. Anhand einer numerischen Verzugssimulation gelang es im Projekt VoKoEs erstmals, den eigenspannungsbedingten Bauteilverzug für beliebige Zeitpunkte entlang der gesamten Fräsprozesskette zu simulieren. Die Simulation programmierten die Forscherinnen und Forscher des Fraunhofer IPT gemeinsam mit dem Institut für Strukturmechanik und Leichtbau (SLA) der RWTH Aachen University auf Basis der Finite Cell Method (FCM).

Erfolgreiche Integration der Simulation in CAM-System

Das Forscherteam integrierte gemeinsam mit dem Partner Module Works GmbH die Simulationssoftware erfolgreich in ein CAM-System zur Werkzeugbahnplanung. Auf der Basis der Verzugs-Vorhersagen testete das Team verschiedene Kompensationsmethoden, etwa die Variation der Bearbeitungsreihenfolge oder der Position des Soll-Bauteils innerhalb des Rohlings. Die Ergebnisse der Kompensationsmaßnahmen werden direkt in dem CAM-System visualisiert. Die Integration in das CAM-System hat den Vorteil, dass keine zusätzliche Software erforderlich ist. Ein weiterer Vorteil des Verfahrens ist, dass es sich grundsätzlich auf alle Werkstückgeometrien sowie subtraktiven Fertigungsverfahren anwenden lässt.

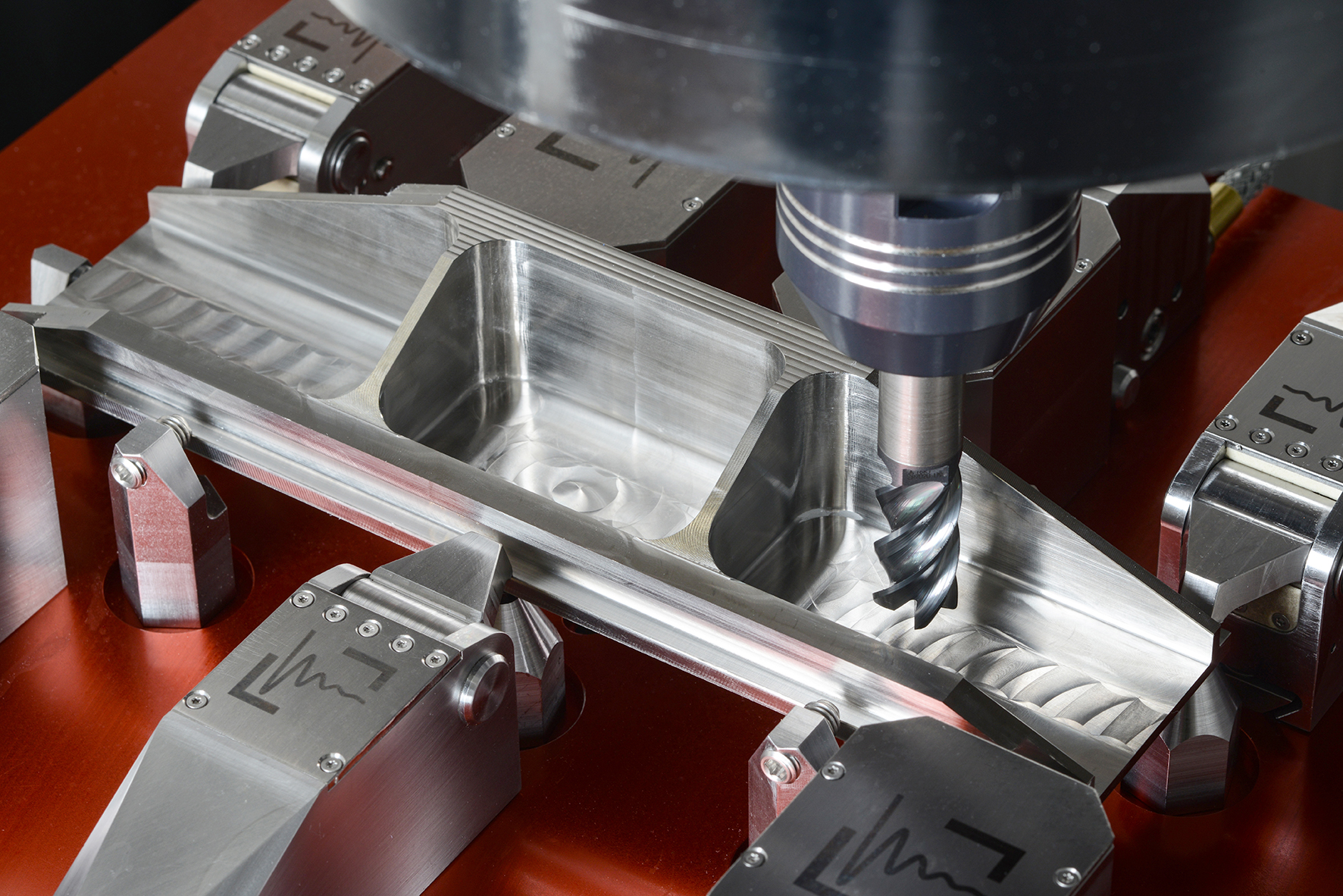

Adaptives, hydraulisches Spannsystem zur verzugsreduzierten Fräsbearbeitung

Zusätzlich zu den digitalen Lösungen zur Vorhersage und Reduzierung der Bauteilverzüge entwickelte der Projektpartner Innoclamp GmbH aus Aachen ein adaptives, hydraulisches Spannsystem für die Fräsbearbeitung von Luftfahrtstrukturbauteilen. Mit dem neuen Spannsystem können Eigenspannungen der eingespannten Werkstücke während der Bearbeitung kontrolliert freigesetzt werden; die spannungsfreien Werkstücke werden dann weiterbearbeitet. So können die gewünschten Geometrien hergestellt werden, ohne dass sich das Werkstück beim Ausspannen nochmals verzieht. Der Bauteilverzug zwischen den Bearbeitungsschritten wird also zugelassen, ohne dass die Referenzen des Bauteils verloren gehen und das Bauteil erneut eingemessen werden muss. Die entwickelten Lösungen wurden in der letzten Projektphase am Beispiel eines Luftfahrtstrukturbauteil aus der Titanlegierung Ti-6AI-4V sowohl am Fraunhofer IPT als auch beim Projektpartner BoTech GmbH erfolgreich demonstriert.

Anwendung des digitalen Zwillings auch zur Schwingungsvorhersage beim Drehen und bei der Nachbearbeitung additiv gefertigter Bauteile

Das Forscherteam plant, die Simulationssoftware in Folgeprojekten um zusätzliche physikalische Kenngrößen, etwa die Werkstück- und Werkzeugabdrängung, zu erweitern. Zudem könnte sich die Methodik künftig auch auf additive Fertigungsverfahren anwenden lassen, denn bei der additiven Fertigung treten ebenfalls häufig Bauteilverzüge auf, für die angepasste Kompensationsstrategien entwickelt werden müssen. Eine Weiterentwickung des adaptiven Spannsystems ist ebenfalls bereits in der Planung.

Projektpartner

- Fraunhofer-Institut für Produktionstechnologie IPT, Aachen (Koordination)

- Access e. V., Aachen

- RWTH Aachen, Institut für Strukturmechanik und Leichtbau (SLA)

- Innoclamp GmbH, Aachen

- Module Works, Aachen

- BoTech GmbH, Mönchengladbach