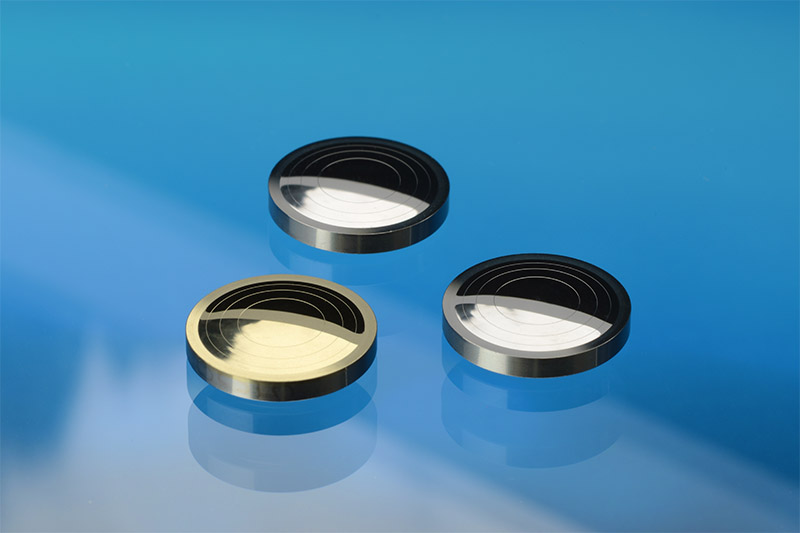

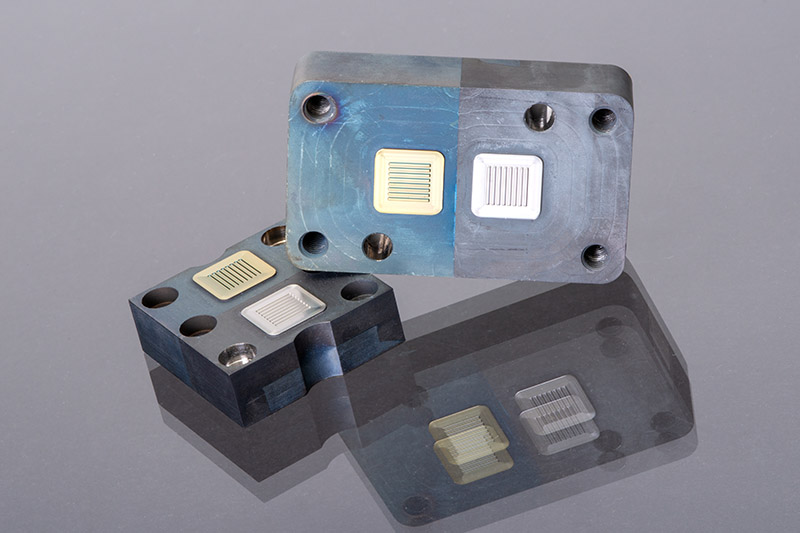

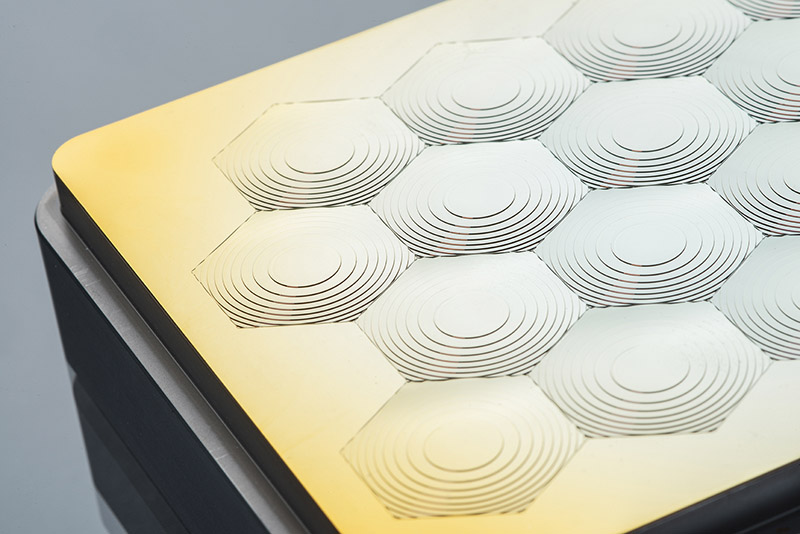

Langlebige Werkzeuge und widerstandsfähige optische Bauteile sparen Kosten und reduzieren Stillstandszeiten. Unsere Beschichtungen verlängern Standzeiten, minimieren Reibung und schützen vor Umwelteinflüssen – für eine effiziente und nachhaltige Produktion.

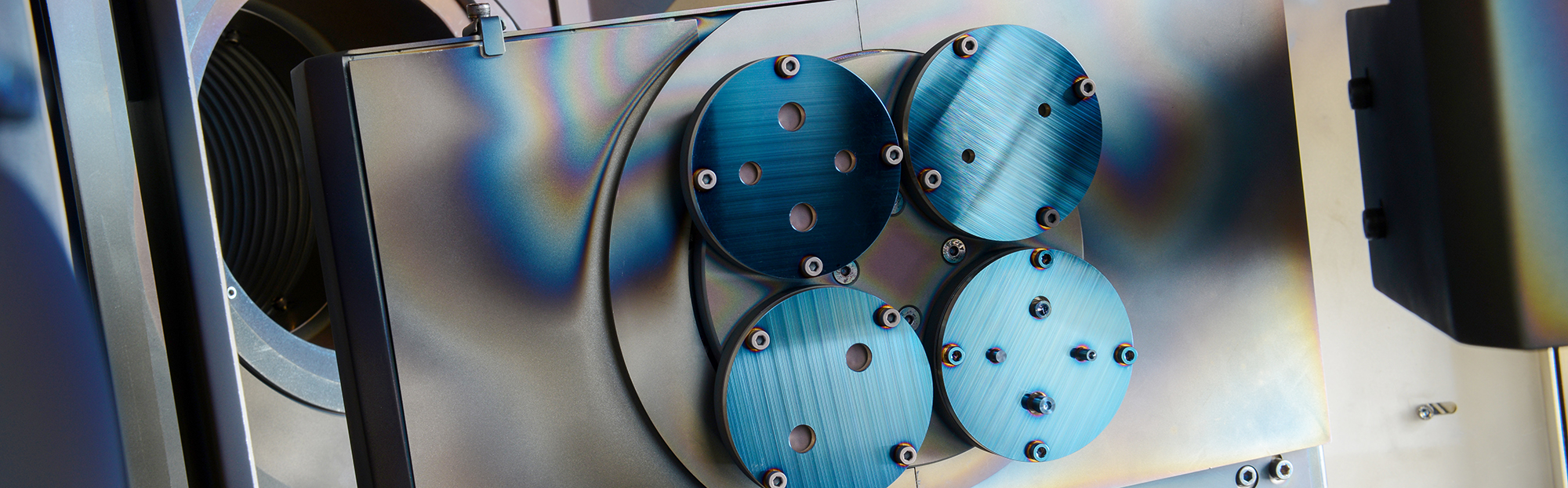

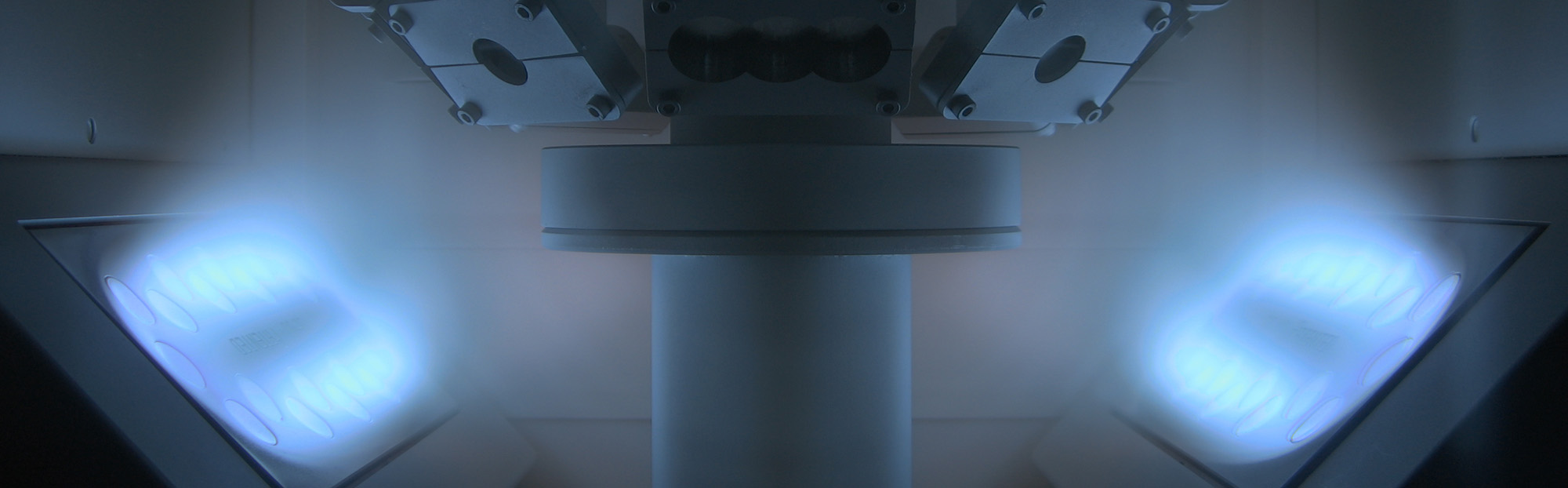

Mit modernster Beschichtungstechnologie entwickeln wir maßgeschneiderte Lösungen für anspruchsvolle Anwendungen – von Umformwerkzeugen bis hin zu optischen Komponenten.

Unser Fokus liegt auf der gezielten Anpassung von Schichtsystemen an spezifische Belastungen. Durch die Analyse von Versagensmechanismen optimieren wir die Beschichtungen für maximale Performance.

Unsere Leistungen im Überblick

- Wir analysieren und charakterisieren Verschleißschutzschichten für die Glasumformung sowie für den Kunststoffspritzguss.

- Wir entwickeln verschleißresistente Beschichtungen für Ihre Anwendungen und Prozesse. Damit verlängern wir Standzeiten und reduzieren Ausfallzeiten, optimieren die Prozessstabilität und Kosteneffizienz Ihrer Fertigung.

- Wir führen Standzeituntersuchungen neuer Beschichtungen durch.