Laserbearbeitungssysteme gewinnen in der industriellen Herstellung von Mikro- und Makrobauteilen für verschiedene Branchen und Anwendungen stark an Bedeutung und etablieren sich damit als wichtiges Werkzeug für die Produktion. Ihre technischen Charakteristika wie hohe Präzision, Zuverlässigkeit, Materialvielfalt und die geringe thermische Belastung der Bauteile tragen ebenso zu dieser Entwicklung bei wie die gute Automatisierbarkeit des Laserverfahrens.

Die geforderten geringen Bauteiltoleranzen und kurzen Taktzeiten stellen die Laserbearbeitung jedoch vor immer neue Herausforderungen. Hier spielt die Stabilität des Prozesses eine große Rolle: Da Laserprozesse von unterschiedlichen maschinen-, werkstück- und umgebungsbedingten Faktoren beeinflusst werden, können schon kleine Parameteränderungen dazu führen, dass die produzierten Bauteile nicht mehr innerhalb der vorgesehenen Toleranzen liegen. Vor allem bei der Herstellung von Präzisionsbauteilen ist das Prozessfenster, also der Bereich der zulässigen Parameterabweichungen, extrem eng. Daher ist eine gründliche Überwachung und genaue Regelung des Prozesses bei der Lasermikrobearbeitung unverzichtbar.

Unsere Lösung

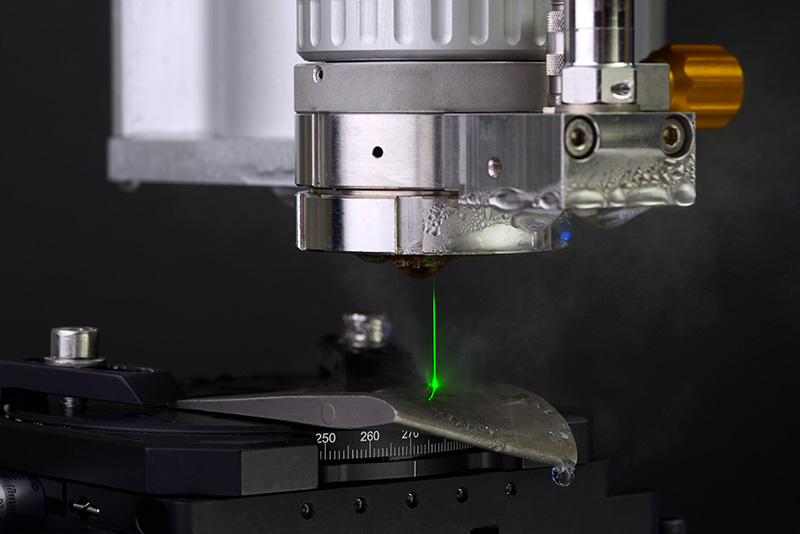

Das Fraunhofer IPT setzt hier auf Messsysteme, die auf kurzkohärenter Interferometrie, kamera- und diodenbasierter Messung der Prozessemission, Lasertriangulation und chromatischer konfokaler Abstandsmessung basieren. In die Laserbearbeitungseinheiten integriert, sorgen sie für eine direkte Prozessüberwachung. Die Messsysteme können dabei denselben Strahlengang des Laserstrahls nutzen oder mit einem Offset oder Winkel eingebracht werden. Auf diese Weise können die modularen Inline-Messsysteme das Bauteil je nach Messprinzip vor, während und nach der Bearbeitung analysieren. Diese Lösungen erlauben eine genaue, robuste Überwachung und eine Steuerung von Laserprozessen, die selbst komplexen Aufgaben gewachsen ist.

Unsere Leistungen

- Entwicklung von Messsystemen und bedarfsgerechter Messsoftware

- Projektmanagement, Anforderungsanalyse, Konstruktion und Umsetzung

- Integration in die Fertigung

- Validierung und Charakterisierung