Internationale Raumstation ISS

Fraunhofer IPT fertigt superleichtes Gerüst für Experimente in der Schwerelosigkeit

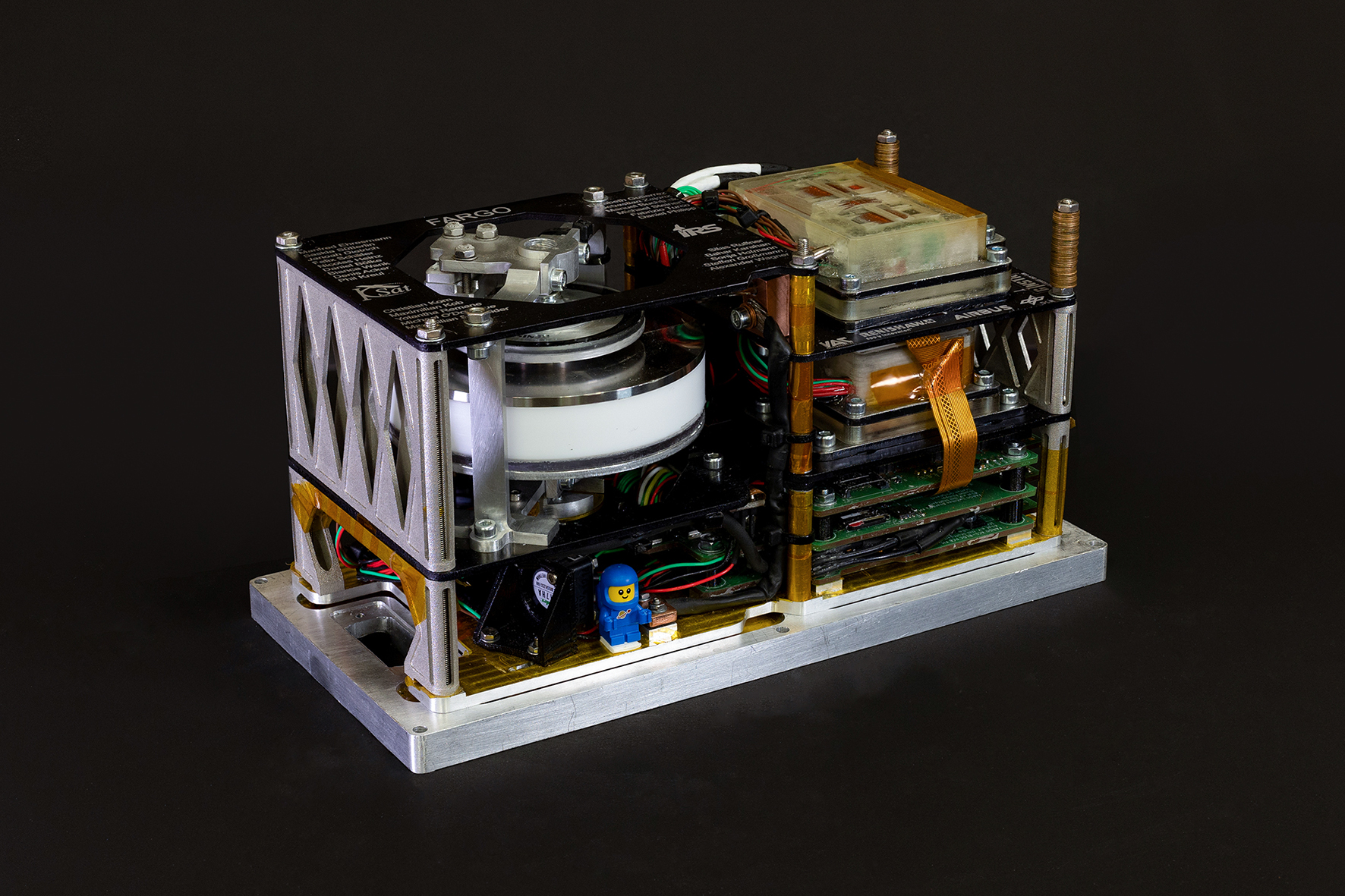

An Bord des SpaceX-Cargo-Dragon-Weltraumtransporters, der am 15. März 2023 um 2.30 Uhr deutscher Zeit vom Kennedy Space Center in Florida zur Internationalen Raumstation (ISS) aufgebrochen ist, befinden sich unter anderem drei Experimente der studentischen Kleinsatellitengruppe KSat e.V. der Universität Stuttgart. Unterstützt wurden die Studierenden von einem Team des Fraunhofer-Instituts für Produktionstechnologie IPT in Aachen, das die superleichten und extrem stabilen Stützstrukturen für den Versuchsaufbau designt und gefertigt hat.

Mechanische Bauteile wie Kugellager, Kolben oder Pumpen haben eine begrenzte Lebensdauer: Sie verschleißen mit der Zeit und müssen dann erneuert werden. Raumfahrtingenieure stellen solche Verschleißteile vor ein großes Problem, denn im Weltraum lassen sich diese nicht einfach austauschen. Mit drei Experimenten möchte ein Stuttgarter Studierendenteam von KSat e.V. in der Schwerelosigkeit testen, wie sich mechanische Bauteile durch den Einsatz sogenannter Ferrofluide optimieren lassen und wie sich dadurch möglicherweise die Lebensdauer der Bauteile verlängern lässt. Ferrofluide sind Flüssigkeiten, in denen sich winzige magnetische Partikel befinden.

Drei Experimente auf kleinem Raum

In einem der drei Experimente wird ein mit Ferrofluid gelagertes Lageregelungssystem erprobt: Die magnetische Flüssigkeit wird in dem Experiment so durch externe Magnetfelder gelenkt, dass ein Drehmoment erzeugt wird. Bei den anderen beiden Experimenten handelt es sich um einen elektrischen sowie einen thermischen Schalter, bei denen die Ferrofluide einen Stromkreislauf und einen Wärmekreislauf öffnen und schließen.

Die Astronautinnen und Astronauten der ISS bauen den Versuchsaufbau in einen Experimentierschrank auf der Raumstation ein, wo er etwa vier Wochen bleiben wird. Der Platz in dem Schrank ist sehr begrenzt: Nur 10 x 10 x 20 Kubikzentimeter groß durfte die Box sein, in der sich die Experimente befinden. Aufgebracht sind die Versuchsaufbauten auf Aluminiumplatten, die mit Gewindestangen im Boden der Box verschraubt sind. Um die Konstruktion zu stabilisieren und die Experimente zu schützen, waren zusätzlich besondere Stützstrukturen notwendig.

Hohe Anforderungen an das Bauteildesign

Die Studierenden wandten sich an das Fraunhofer IPT mit der Bitte, vier Strukturbauteile zur Stabilisierung und zum Schutz des Versuchsaufbaus zu konstruieren und zu fertigen. Die Anforderungen waren hoch: Die Strukturbauteile müssen enorm stabil sein, um den starken Vibrationen während des Flugs – besonders während des Starts und der Wiedereintrittsphase in die Erdatmosphäre – zu widerstehen und um zu verhindern, dass sie die Experimentebenen verschieben. Gleichzeitig sollte der Aufbau möglichst offen gestaltet sein, um eine Luftzirkulation zur Kühlung der Experimente zu gewährleisten. Darüber hinaus durften die Bauteile insgesamt nicht mehr als 400 Gramm auf die Waage bringen.

Strukturbauteile mit minimalem Nachbearbeitungsaufwand additiv gefertigt

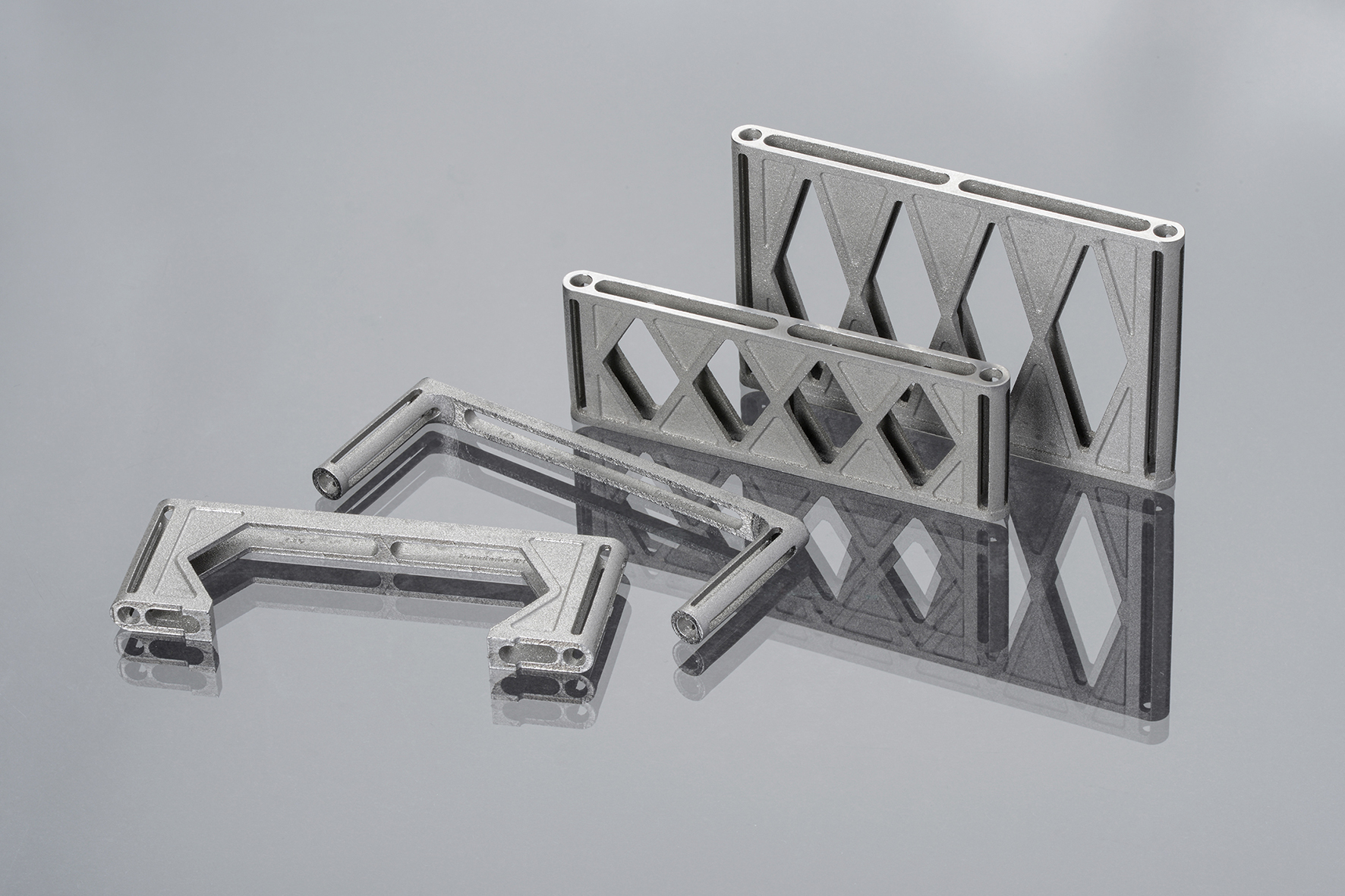

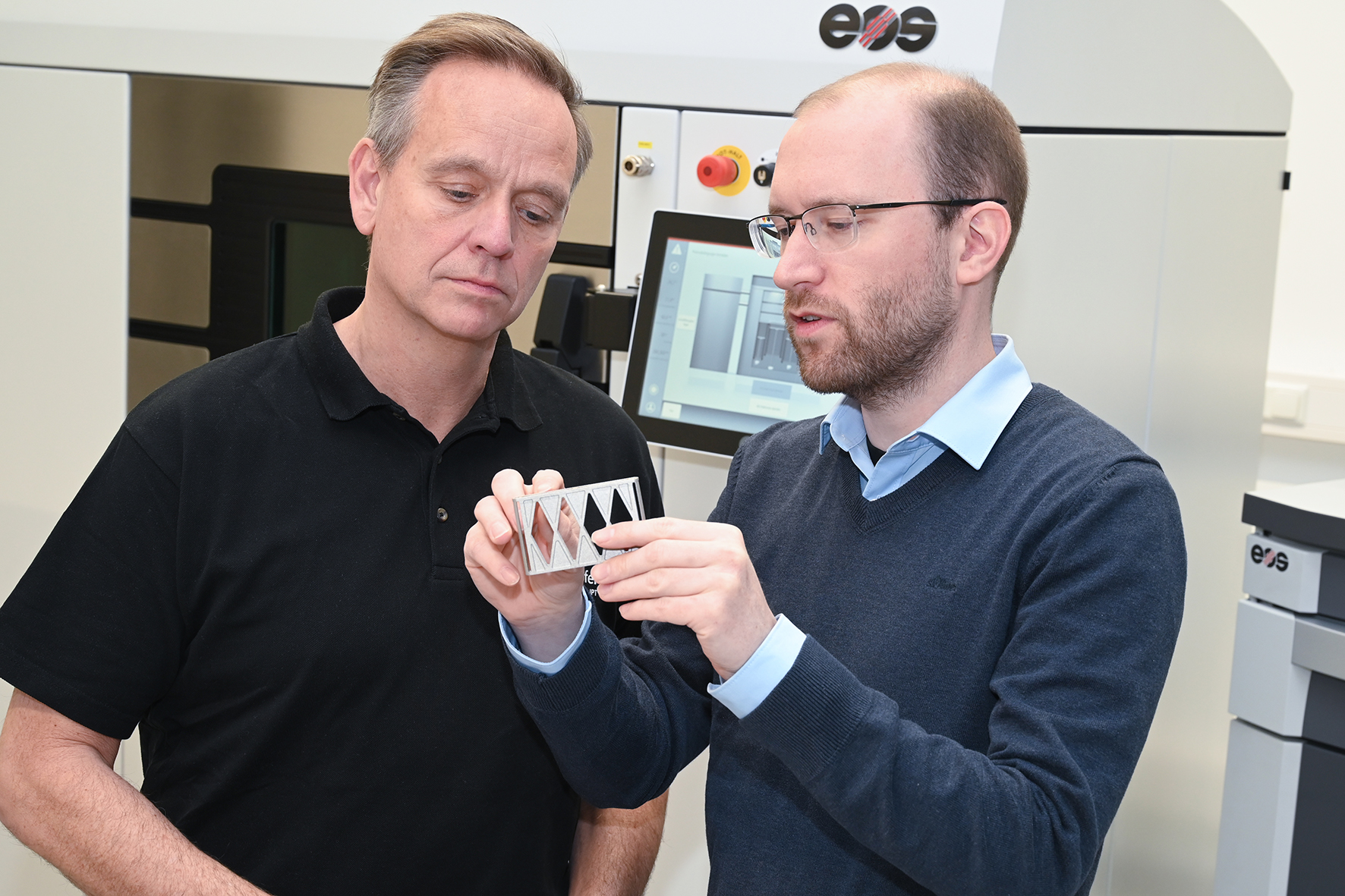

Stefan Gräfe, Experte für die Additive Fertigung am Fraunhofer IPT, entwarf gleich mehrere Varianten der Strukturbauteile. Mithilfe einer Modellierungssoftware analysierte er den zur Verfügung stehenden Raum und gestaltete innerhalb dieses virtuellen Raums Bauteile, die alle Kriterien erfüllten. Als Fertigungsverfahren dienten ihm und seinem Team das Laser Powder Bed Fusion (LPBF), als Material nutzten sie einen rostfreien Stahl. Beim LPBF wird der pulverförmige Werkstoff in einer sehr dünnen Schicht gleichmäßig auf eine Bauplatte aufgetragen und mit einem gerichteten Laserstrahl selektiv aufgeschmolzen. Das Fertigungsverfahren bot sich an, da sich mit dem LPBF sowohl die offenen Bereiche für die Luftzirkulation als auch die Hohlstrukturen zur Gewichtsreduktion am besten herstellen lassen.

Zusätzlich verfolgten die Forscher ein weiteres Ziel: Es galt, den Nachbearbeitungsaufwand so gering wie möglich zu halten. Um Stützstrukturen zu vermeiden, die ausschließlich zur Fertigung dienten und anschließend aufwändig hätten abgetrennt werden müssen, konzipierten sie die Bauteile so, dass sie auf diese Strukturen verzichten konnte.

Ergebnis deutlich besser als die Vorgaben

Durch den schichtweisen additiven Aufbau im LPBF-Verfahren konnte das Fraunhofer-Team die Bauteile unkompliziert und schnell herstellen. Im Anschluss mussten die Bauteile nur noch von der Bauplatte gesägt werden. In der mechanischen Werkstatt des Fraunhofer IPT wurden die gesägten Flächen abgefräst, um die finale Höhe der Bauteile und eine glatte Fläche herzustellen.

Abschließende Messungen ergaben: Die Strategie des Fraunhofer-Teams ging auf. Nur 141 Gramm bringen die Stützstrukturen insgesamt auf die Waage. Damit bleibt das Aachener Team deutlich unterhalb der Vorgaben der Studierenden aus Stuttgart. Auch die Belastungstests zur Prüfung der Stabilität beim Deutschen Zentrum für Luft- und Raumfahrt (DLR) in Köln bestanden die Bauteile. Nun kreist der Versuchsaufbau für die nächsten Wochen um die Erde und schützt die Experimente der Stuttgarter Studierenden.