Künstliche Intelligenz für ultrapräzise Fertigungsmaschinen: Schneller einrichten und ressourcenschonend produzieren

Medizintechnik, Photonik, Photovoltaik: In zahlreichen Anwendungsfeldern tragen mikrostrukturierte Bauteiloberflächen zur Funktionsfähigkeit von Hightech-Produkten bei. Die Maschinen für diese ultrapräzisen Fertigungsprozesse einzurichten erfordert oft langjährige Erfahrung und besonderes Fachwissen. Gleichzeitig steigen die Anforderungen an die Qualität und Lebensdauer der Werkstücke und einen effizienten und ressourcenschonenden Produktionsprozess. Gemeinsam mit dem Partner Innolite GmbH arbeitet das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen im BMBF-geförderten Projekt »UP_Ramp-up« daran, mithilfe künstlicher Intelligenz den Einrichtungsprozess der Maschinen zu beschleunigen und die Herstellung dadurch effizienter zu machen.

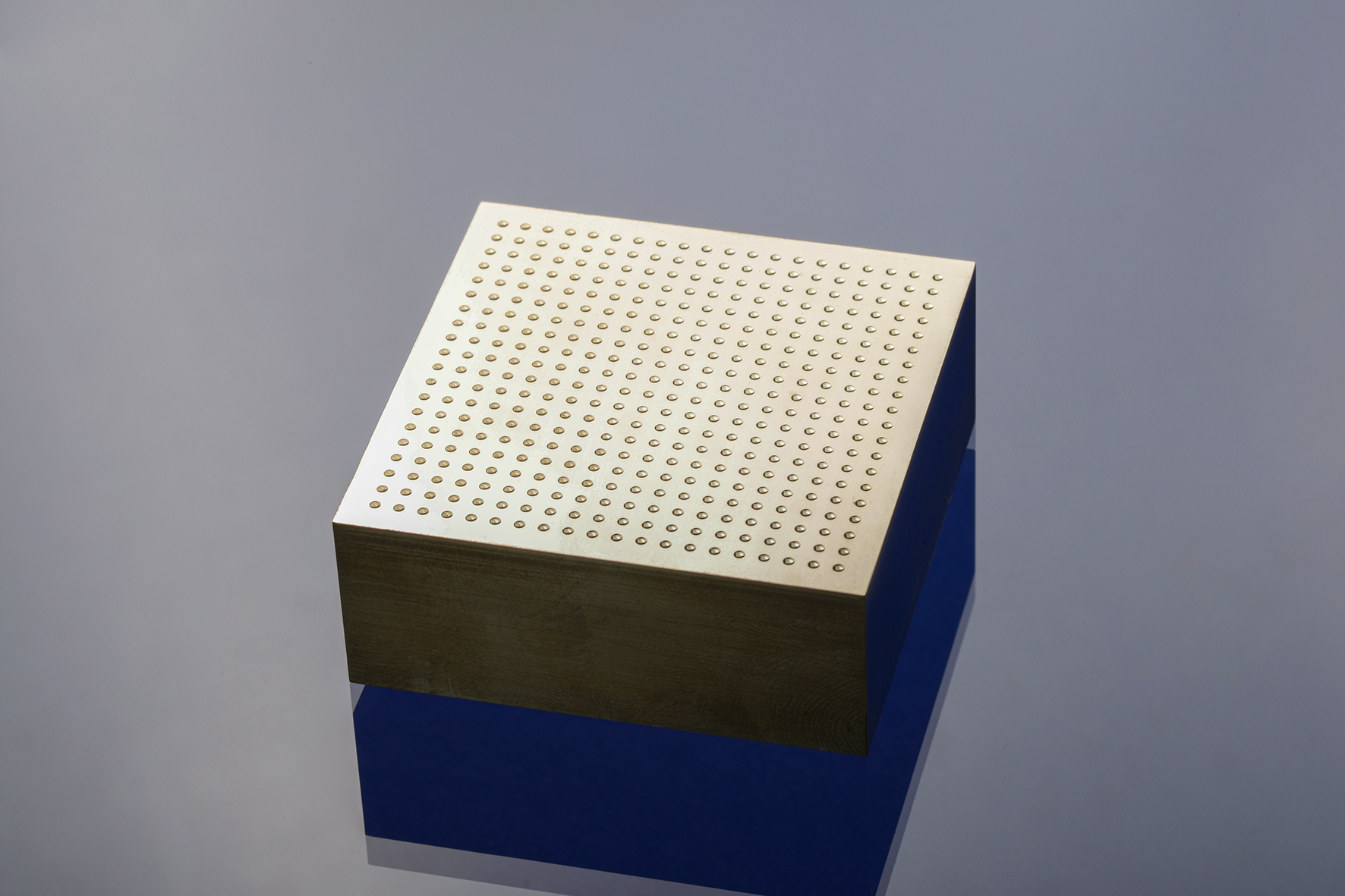

Produkte herzustellen, deren funktionale Oberflächen aus Freiformflächen mit integrierten Mikrostrukturen bestehen, ist eine anspruchsvolle Aufgabe: Durch die zunehmende Komplexität der geometrischen Strukturen kommen ultrapräzise Fertigungsverfahren wie das Zerspanen mit Diamantwerkzeugen immer öfter an ihre Grenzen. Bis heute werden die Fertigungsmaschinen manuell und iterativ eingestellt, bis der Herstellungsprozess so optimiert ist, dass die gewünschte Oberflächengüte erreicht wird. Die Effizienz des Einrichteprozesses ist bei diesem herkömmlichen Ramp-up abhängig von der Erfahrung und der Kompetenz des Bedienenden. Ziel im Projekt »UP_Ramp-up« ist es deshalb, den Ramp-up-Prozess durch den Einsatz künstlicher Intelligenz (KI) vollständig zu automatisieren. Dies senkt den Materialaufwand und die Fertigungskosten erheblich. Die Experten haben sich vorgenommen, die Planungs- und Fertigungszeit für das Herstellen von Replikationswerkzeugen mit Mikrostrukturen für Mikrolinsenarrays um den Faktor vier zu reduzieren.

Die großen Unbekannten: Parameter für die Steuerungs- und Regelungstechnik

Die Qualität der Materialbearbeitung hängt direkt mit der hochpräzisen Bewegungsführung der Maschinenachsen zusammen: Werden die individuellen Parameter der einzelnen Maschinenkomponenten abgestimmt, lassen sich die Bewegungen sehr präzise ausführen. Hochpräzise Formen können eingehalten und sehr geringe Oberflächenrauheiten erzielt werden. Während die mechanischen Zusammenhänge in komplexen Ultrapräzisionsmaschinen inzwischen bekannt sind, sind die Einflüsse der steuerungs- und regeltechnischen Komponenten noch nicht ausreichend analysiert. Hier setzen das Fraunhofer IPT und Innolite auf künstliche Intelligenz, die auf moderne Methoden aus dem so genannten Reinforcement Learning zurückgreift. Das bedeutet, dass die angelernten Algorithmen selbst Entscheidungen treffen können. Ziel ist es, die KI-Anwendung vor dem Einstellungsprozess ohne Bauteil zu trainieren und in der Folge in den Fertigungsprozess so zu integrieren, dass sie selbständig optimale Parameter anpasst.

Künstliche Intelligenz trainieren und Fertigungsprozesse präzise vorhersagen

Für das Training der KI-Modelle nutzen die Wissenschaftlerinnen und Wissenschaftler Daten, die mithilfe sogenannter Luftschnitte im Fertigungsprozess ohne Bauteil automatisiert generiert werden. Menschliches Expertenwissen und Fertigungsdaten aus realen Prozessen ergänzen den Datensatz. Weitere Prozessdaten verarbeiten sie mit Methoden der Mustererkennung. Die künstliche Intelligenz hat im Produktionsprozess Zugriff auf sämtliche Parameter, die in der Maschine erhoben werden. Die Datenerhebung und die folgende Bereitstellung eines auf den Fertigungsprozess optimierten Parametersatzes erfolgen komplett automatisiert und beschleunigen die gesamte Regelparametrisierung erheblich. Mithilfe der Modellierung, die die KI errechnet hat, sind so präzise Vorhersagen möglich, dass bereits das erste Bauteil im Toleranzbereich gefertigt wird.

Die Projektpartner entwickeln darüber hinaus ein generalisiertes Modell, das für weitere Anwendungen zur Parameteroptimierung eingesetzt werden kann. Gerade kleine und mittlere Unternehmen profitieren von einer prozessintegrierten KI-Lösung, mit der sie ihre Maschinenregelung verbessern können. So können sie die Dauer des Einrichtungsprozesses drastisch senken.

Anwendungsbeispiel: Mikrolinsenarrays

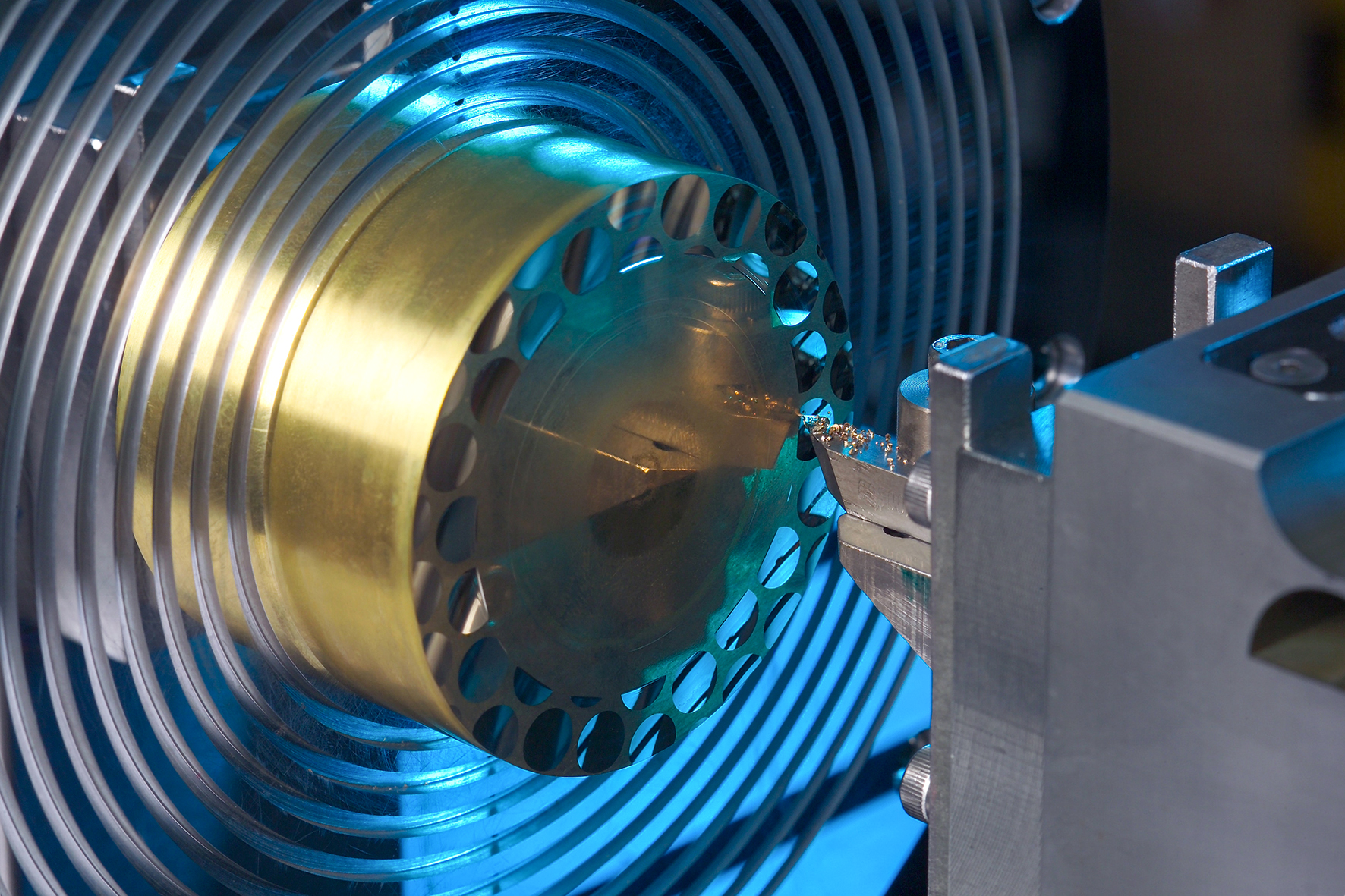

Anhand einer von Innolite hergestellten Maschine zur Fertigung von Replikationswerkzeugen für Mikrolinsenarrays, bei denen Mikrostrukturen in Freiformflächen eingebracht sind, zeigen die Projektpartner, wie gut die KI-Anwendung in der industriellen Anwendung funktioniert. Mikrolinsenarrays gewinnen als Bestandteil hochmoderner optischer Systeme immer mehr an Bedeutung. Ihre Anwendungsfelder reichen von optischen Sensoren über medizinische Lasersysteme bis hin zu Beleuchtungssystemen wie LED-Scheinwerfern. Fertigungsdaten wie CAM-Daten, Toleranzen und analytische Soll-Konturen liegen vor, können aber auch je nach gewünschtem Bauteil generiert werden. Anhand geeigneter Messtechnik prüfen die Projektpartner die Qualität des Werkstücks im Anschluss. So können die Experten Aussagen über die Einflüsse der steuerungs- und regelungsseitigen Komponenten und die Effizienz des Prozesses treffen.

Das Projekt UP_Ramp-up

Das Bundesministerium für Bildung und Forschung fördert das Projekt »UP_Ramp-up – KI-gestützter Prozess zur Optimierung des Parameterraums von Fertigungsprozessen zur Einzelstückfertigung von komplexen optischen Strukturen« in der Richtlinie »KI4KMU« zur Förderung von Projekten zum Thema »Erforschung, Entwicklung und Nutzung von Methoden der künstlichen Intelligenz in KMU«. Das Projekt läuft unter dem Förderkennzeichen 01IS21046B von Oktober 2021 bis März 2024 und wird durch den Projektträger DLR betreut.