Fraunhofer IPT und BellaSeno entwickeln vollautomatisierte Produktionsanlage für resorbierbare, 3D-gedruckte Brustimplantate

Patientinnen, die ihre Brust durch Brustkrebs oder eine andere schwere Erkrankung verloren haben, können diese heute dank Implantaten dauerhaft und kosmetisch unauffällig rekonstruieren lassen. Die heute üblichen Silikonimplantate rufen jedoch nicht selten Abwehrreaktionen des Körpers hervor und können im schlimmsten Fall sogar reißen. Gemeinsam mit der BellaSeno GmbH entwickelt das Fraunhofer-Institut für Produktionstechnologie IPT deshalb jetzt eine automatisierte Produktionsanlage für Implantate aus einer Polymerstruktur, die eine Brustrekonstruktion aus Eigengewebe der Patientinnen ermöglicht.

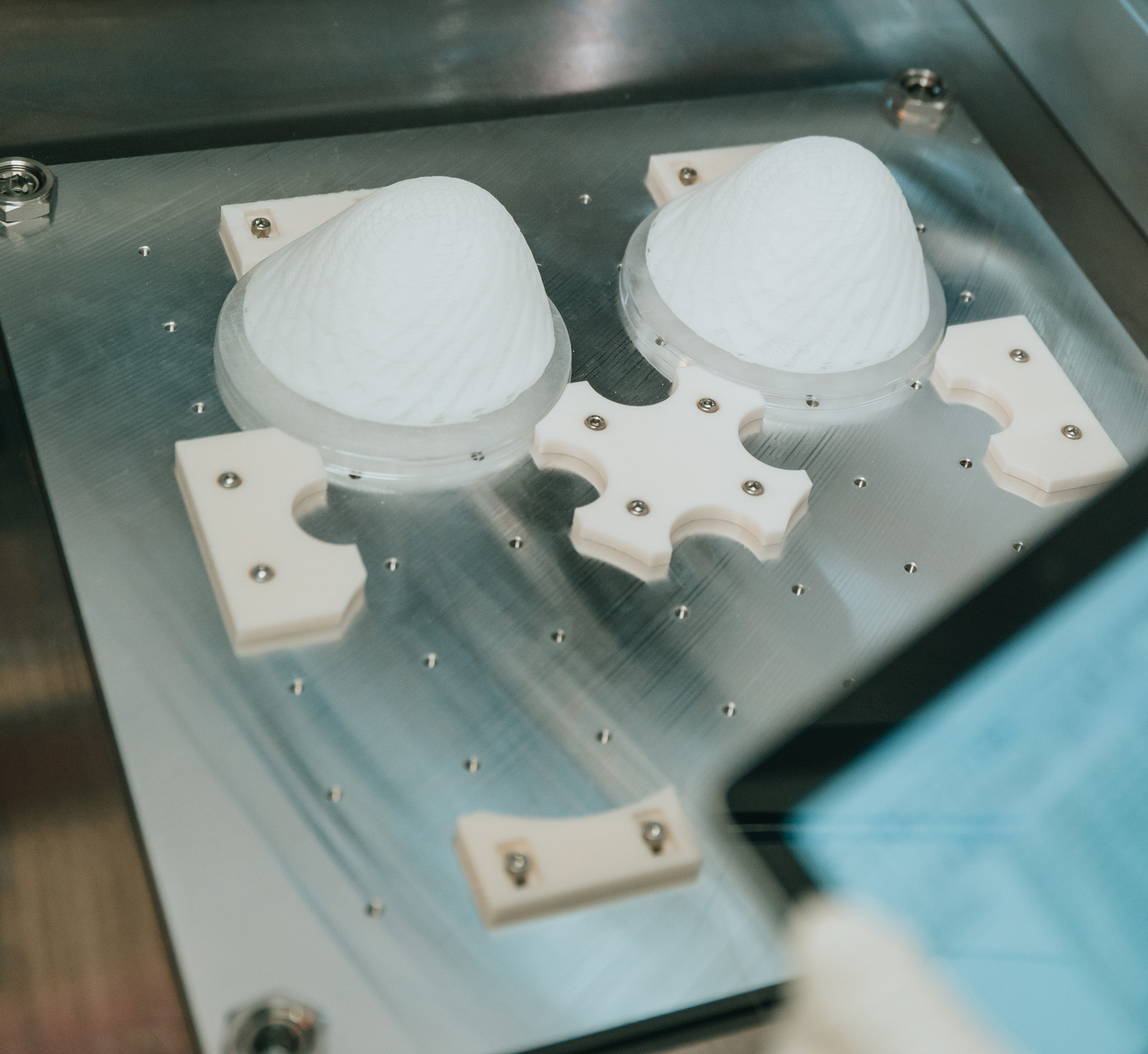

Das Leipziger Unternehmen BellaSeno entwickelt Brustimplantate aus einer Polymerstruktur, die nach der Implantation von körpereigenen Zellen besiedelt werden kann. Das implantierte Material wird vom Körper innerhalb von zwei Jahren vollständig abgebaut, sodass die rekonstruierte Brust der Patientinnen nach dieser Zeit wieder komplett aus Eigengewebe besteht. Die Herstellung der resorbierbaren Implantate im 3D-Druck-Verfahren wird heute jedoch noch von vielen manuellen und damit auch fehleranfälligen Produktionsschritten begleitet. BellaSeno und das Fraunhofer IPT entwickeln nun im Forschungsprojekt »BellaFactum« eine vollautomatisierte Produktionsanlage, mit der sich der gesamte Herstellungsprozess der Implantate kontrollierter, effizienter und kostengünstiger gestalten lässt. So können in Zukunft noch mehr Patientinnen von dieser Art des natürlichen Brustaufbaus profitieren.

Ein industriell einsatzfähiger Prototyp der neuen Produktionsplattform soll innerhalb der kommenden drei Jahre fertiggestellt werden. Indem die beiden Partner alle Schritte in der Herstellung der Polymergewebe vollständig automatisieren, sollen Qualitätsschwankungen, menschliche Fehler und eine Kontamination der Implantate verhindert und die Anzahl der gefertigten Implantate vervielfacht werden.

»Bislang mussten die wichtigsten Schritte im additiven Fertigungsprozess manuell durchgeführt werden«, sagt Dr. Navid Khani, Leiter der Forschung und Entwicklung bei BellaSeno. »Die BMBF-Förderung und die Zusammenarbeit mit dem Fraunhofer IPT ermöglichen es uns, eine drei- bis vierfache Produktivitätssteigerung für die kommerzielle Fertigung durch Robotik und Automatisierung zu erreichen. Sobald wir die neue Infrastruktur vollständig aufgebaut haben, werden wir in der Lage sein, in einer cloudbasierten Fabrik an verschiedenen Standorten zu fertigen und die Designs per Knopfdruck anzupassen. Solch eine vollständig skalierbare, automatisierte, cloudbasierte additive Fertigungsinfrastruktur für medizinische Implantate wurde bisher noch nie aufgebaut.«

Das Fraunhofer IPT steuert im Projekt »BellaFactum« seine Expertise in der Auslegung von Mechanik, Elektronik, Messtechnik und Software bei, die die Aachener Wissenschaftlerinnen und Wissenschaftler bereits verschiedenen erfolgreichen Forschungs- und Entwicklungsprojekten unter Beweis gestellt haben.

»Das gemeinsame Projekt kombiniert das umfangreiche Wissen von BellaSeno im 3D-Druck hochwertiger resorbierbarer Implantate mit der langjährigen Erfahrung des Fraunhofer IPT in der Entwicklung vollautomatischer Reinraum-Produktionsanlagen«, erläutert Ferdinand Biermann, Leiter des Geschäftsfelds Life Science Engineering am Fraunhofer IPT.

Ziel der beiden Partner ist es, den Prototypen einer Produktionsanlage aufzubauen, die die Polymerzufuhr, die Handhabung der Implantate, die Qualitätskontrolle, die Etikettierung und die Aufzeichnung der sämtlicher Daten zur Rückverfolgung der medizinischen Produkte vollautomatisch steuert. Robotersysteme und intelligente Software tragen dazu bei, dass die Fertigung in allen Prozessschritten ohne unmittelbare menschliche Eingriffe rund um die Uhr durchlaufen kann.

»Ein frei beweglicher, autonomer Roboter, voll vernetzte Prozesseinheiten und adaptive, serviceorientierte Software ermöglichen eine reproduzierbare und qualitativ hochwertige Fertigung bei voller Flexibilität im Produktionsprozess. So wird BellaSeno in die Lage versetzt, Produkte auf den Markt zu bringen, die die Versorgungsqualität der Patientinnen immens verbessern. Gemeinsam mit unseren Partnern in Leipzig setzen wir damit einen neuen Maßstab für die automatisierte Produktion medizinischer Implantate«, freut sich Ferdinand Biermann.

Das Projekt wird für drei Jahre vom Bundesministerium für Bildung und Forschung (BMBF) im Rahmen des Förderprogramms KMU-innovativ unter dem Förderkennzeichen 13GW0497B gefördert.

Projektpartner

- Fraunhofer-Institut für Produktionstechnologie, Aachen

- BellaSeno GmbH, Leipzig