Digitalisierung stabilisiert die Qualität von Turbomaschinenkomponenten in der Serienproduktion

In der Luftfahrt gelten strengste Sicherheitsstandards. Selbst winzige Abweichungen an den einzelnen Bauteilen der Flugzeugantriebe beeinträchtigen die Sicherheit und erhöhen den Treibstoffverbrauch sowie die Lärmemission. Doch sogar bei nahezu identischen Rahmenbedingungen schwankt die Qualität der Turbomaschinenkomponenten in der Serienfertigung. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen untersucht deshalb in einem Konsortialprojekt, wie sich die Serienproduktion von BLISKs (Blade Integrated Disks) stabilisieren lässt.

Bei der BLISK-Serienfertigung führt eine Vielzahl von Einflüssen und deren Wechselwirkungen zu ungewollten Schwankungen. Die Einflüsse reichen vom Werkzeugzustand, der sich aufgrund von Verschleiß verändert, über die Maschinen und die Umgebungstemperatur bis hin zur Werkstoffqualität. Darüber hinaus entstehen bei der Fräsbearbeitung Schwingungen, die sich auf die Bauteilqualität auswirken können. Die verschiedenen Einflussgrößen und ihre Wechselwirkungen zu kontrollieren, ist zurzeit nur bedingt möglich, da jeder Eingriff in den laufenden Fertigungsprozess wiederum zu Stabilitätseinbußen führen kann.

Um Abweichungen – besonders bei komplexen und sicherheitskritischen Bauteilen wie BLISKs – zu vermeiden, müssen die Bauteile nach der Fertigung aufwändig geprüft und nachbearbeitet werden. Eine langwierige Prozedur: Schon die Prüfung einer einzigen BLISK dauert oft mehr als 20 Stunden; die Nachbearbeitung beansprucht nicht selten einige Tage.

Mit Digitalisierung zu transparenteren Fertigungsprozessen

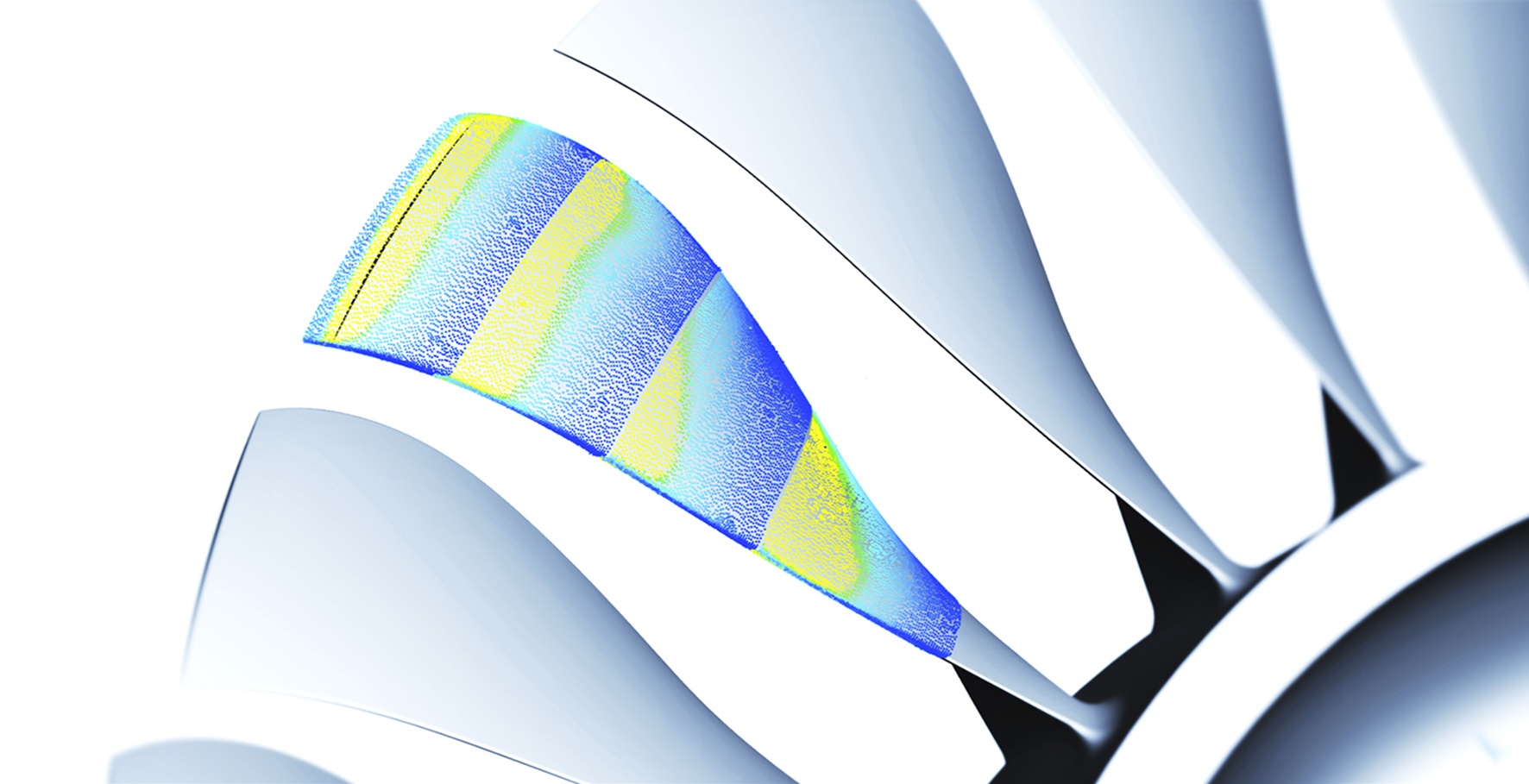

Ein Forscherteam des Fraunhofer IPT untersucht zurzeit, wie sie durch die Erfassung und Analyse von Prozessdaten die Fertigungsprozesse für hochkomplexe Bauteile wie BLISKs verbessern und stabilisieren und darüber hinaus Qualitätsabweichungen reduzieren können. Sie prüfen, welche Faktoren sich während der Fertigung in welcher Weise gegenseitig beeinflussen, und wie sich dies dann auf das Bauteil auswirkt. Dazu fertigen die Aachener Wissenschaftler BLISKs in einer Kleinserie.

Mithilfe von Sensordaten werfen sie einen Blick ins Innere der Serienproduktion: Während der Fertigung erfassen und analysieren sie alle verfügbaren Prozessdaten, beispielsweise von Maschinen- und Werkzeugzuständen wie Achspositionen, Spindelleistung und Motorströmen, Schalldruck, Vibrationen und Werkzeugverschleiß. Auch weitere Parameter wie Kühlmittelbeschaffenheit, Umgebungstemperatur und Materialeigenschaften des Werkstücks werden aufgenommen. Mithilfe der erfassten Prozessdaten gewinnen die Aachener Wissenschaftler einen detaillierten Einblick in den Fertigungsprozess und können auf die Qualität des Bauteils rückschließen.

Prognose der Bauteilqualität und Optimierung der Fertigungsprozesse

Für die Analyse der Daten wenden die Aachener Wissenschaftler Methoden der modellbasierten Datenanalyse sowie verschiedene Machine-Learning-Algorithmen an. Aufgrund der Datenaufnahme und -analyse konnten sie bereits einige bisher unbekannte Zusammenhänge in der Fertigung identifizieren. Durch den Einsatz der am Fraunhofer IPT neu entwickelten Analysetools und Algorithmen lassen sich sogar Abweichungen von nur wenigen Mikrometern quantifizieren und örtlich zuordnen. »Die Kenntnisse über Kausalzusammenhänge ermöglichen uns neben der besseren Prognose der Bauteilqualität auch eine gezielte Optimierung der Fertigungsprozesse. Beispielsweise wird es möglich, Prozessparameter punktuell anzupassen, sodass es nicht zu ungünstigen Prozesszuständen kommt«, sagt Projektleiter Tommy Venek vom Fraunhofer IPT. Darüber hinaus sei es möglich, die Zusammenhänge in Modellen abzubilden und direkt in der Prozessplanung zu berücksichtigen – selbst für anspruchsvolle Bauteile. Durch die prozessdatenbasierte Prognose der Bauteilqualität möchten die Wissenschaftler einen Beitrag zu einer wirtschaftlicheren Bauteilprüfung und zur Einhaltung immer engerer Toleranzen im Turbomaschinenbau leisten.

Projektfinanzierung durch das ICTM Aachen

Das Forschungsprojekt wurde 2020 als eines von 13 Projekten von den Partnern des ICTM Aachen - International Center for Turbomachinery Manufacturing ausgewählt. Alle ICTM Industriepartner erhalten die Projektergebnisse in Form einer Abschlusspräsentation sowie eines Abschlussberichts.

Interessierten Unternehmen bieten sich verschiedene Möglichkeiten der Mitgliedschaft im ICTM Aachen. Auskunft erteilt gerne Daniel Heinen, F&E Manager ICTM Aachen und Geschäftsfeldleiter Turbomaschinen am Fraunhofer IPT (Telefon +49 241 8904-443, daniel.heinen@ipt.fraunhofer.de).