Neuer Schneidkopf beschleunigt die Wartung von Hochdruckwasserstrahl-Anlagen und senkt Kosten

Schneidköpfe von Hochdruck-Wasserstrahlanlagen sind anfällig für Verschmutzungen und Schäden; sie auszuwechseln ist zeitaufwändig, die Neuanschaffung kostspielig. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen hat auf der Basis eines Modells der Ridder GmbH einen Schneidkopf entwickelt, der deutlich unempfindlicher gegenüber Verschleiß, Bruch, Verrutschen und Verspannen des Fokussierrohrs ist als Standardmodelle.

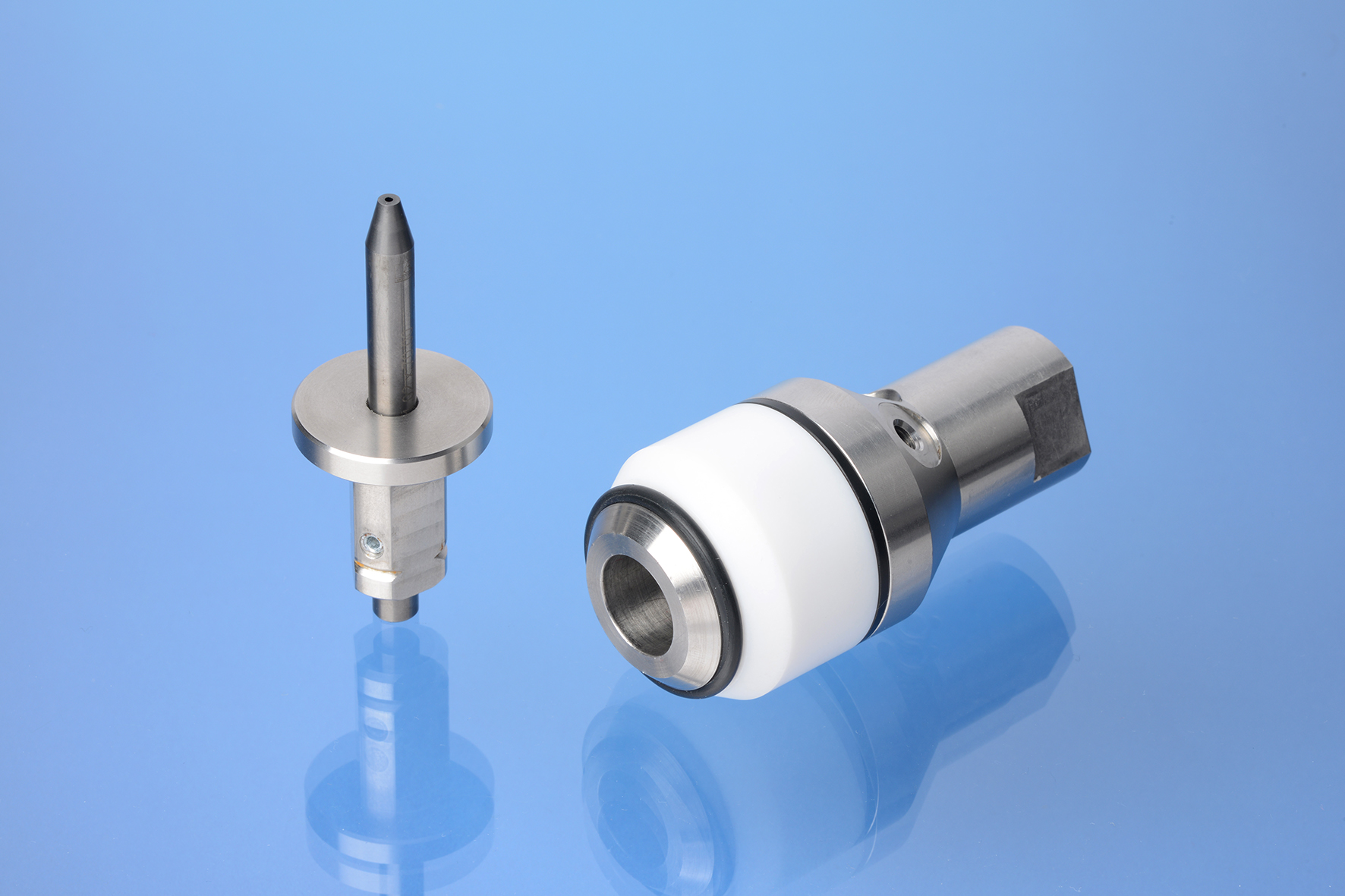

Bei der Hochdruck-Wasserstrahlbearbeitung wird Material vom Bauteil durch abrasive Partikel abgetragen, die in einem Schneidkopf dem Hochdruck-Wasserstrahl beigemischt werden. Das Wasser-Partikel-Gemisch bündelt eine Hochdruckdüse mit einem Fokussierrohr zu einem Strahl. Das Fokussierrohr ist damit ein Verschleißteil, das regelmäßig ausgewechselt werden muss. Das Auswechseln des Fokussierrohrs birgt jedoch die Gefahr, dass die Kontaktfläche zwischen Rohr und Schneidkopf durch abrasive Partikel beschädigt wird und der komplette Schneidkopf ausgetauscht werden muss.

Während der Materialbearbeitung kann es außerdem passieren, dass das Fokussierrohr durch Kollision mit dem Bauteil bricht, oft sogar direkt am Schneidkopfansatz. Auch kann das Rohr an der Schnittstelle zum Schneidkopf verrutschen und verspannen und muss mit viel Aufwand neu eingerichtet werden.

Mit dem modifizierten Schneidkopf, den die Ingenieure des Fraunhofer IPT entwickelt haben, wird der Wechsel der Fokussierrohre nun deutlich einfacher und weniger fehleranfällig: Ein speziell entworfener Adapter erleichtert die Montage, das Fixieren und die Voreinstellung; Verrutschen und Verspannen gehören damit der Vergangenheit an.

Modulares Adaptersystem für den Schneidkopf hilft, Kosten zu senken

Da die Schnittstelle zwischen Schneidkopf und Fokussierrohr innerhalb des Adapters liegt, ist der Schneidkopf auch vor Schäden durch Kollisionen und abrasive Kontamination geschützt. Kollidiert das Fokussierrrohr mit dem Werkstück, müssen lediglich der Adapter und das Rohr ersetzt werden und nicht der komplette Schneidkopf. Da der Adapter deutlich kostengünstiger als ein kompletter Schneidkopf ist, lässt sich auf diese Weise viel Geld einsparen. Ein weiterer Vorteil des Adaptersystems ist, dass Fokussierrohre unterschiedlicher Durchmesser und Hersteller eingebaut werden können.

Im nächsten Schritt entwickelt das Forscherteam des Fraunhofer IPT eine neue Ausbaustufe des Schneidkopfes: Diese soll den automatisierten Wechsel von Fokussierrohren im laufenden Betrieb ermöglichen – ähnlich dem Werkzeugwechsel an konventionellen Bearbeitungszentren in der Zerspanung und ein weiterer Schritt hin zum weitgehend automatisierten Betrieb des Wasser-Abrasivstrahl-Schneidens.