Skalierbare Herstellung von Infrarotoptiken eröffnet neue Märkte

Systeme mit Infrarotoptiken finden heute immer öfter Verbreitung in industrieller Sensorik, Bauthermographie, Bewegungsmeldern oder auch Fahrerassistenzsystemen. Die verfügbaren Infrarotoptiken sind jedoch für viele Anwendungen noch deutlich zu teuer. Um neue Anwendungsfelder und Märkte erschließen zu können, müssen die Hersteller solcher Systeme einem hohen Preisdruck begegnen. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen hat gemeinsam mit der Ingeneric GmbH einen vergleichsweise kostengünstigen Ansatz zur replikativen Fertigung von Infrarotlinsen durch das Präzisionsblankpressen von Chalkogenidglas entwickelt. Dadurch lassen sich Materialien einsparen und die Fertigungskosten für eine Einzellinse um das Fünf- bis Zehnfache reduzieren.

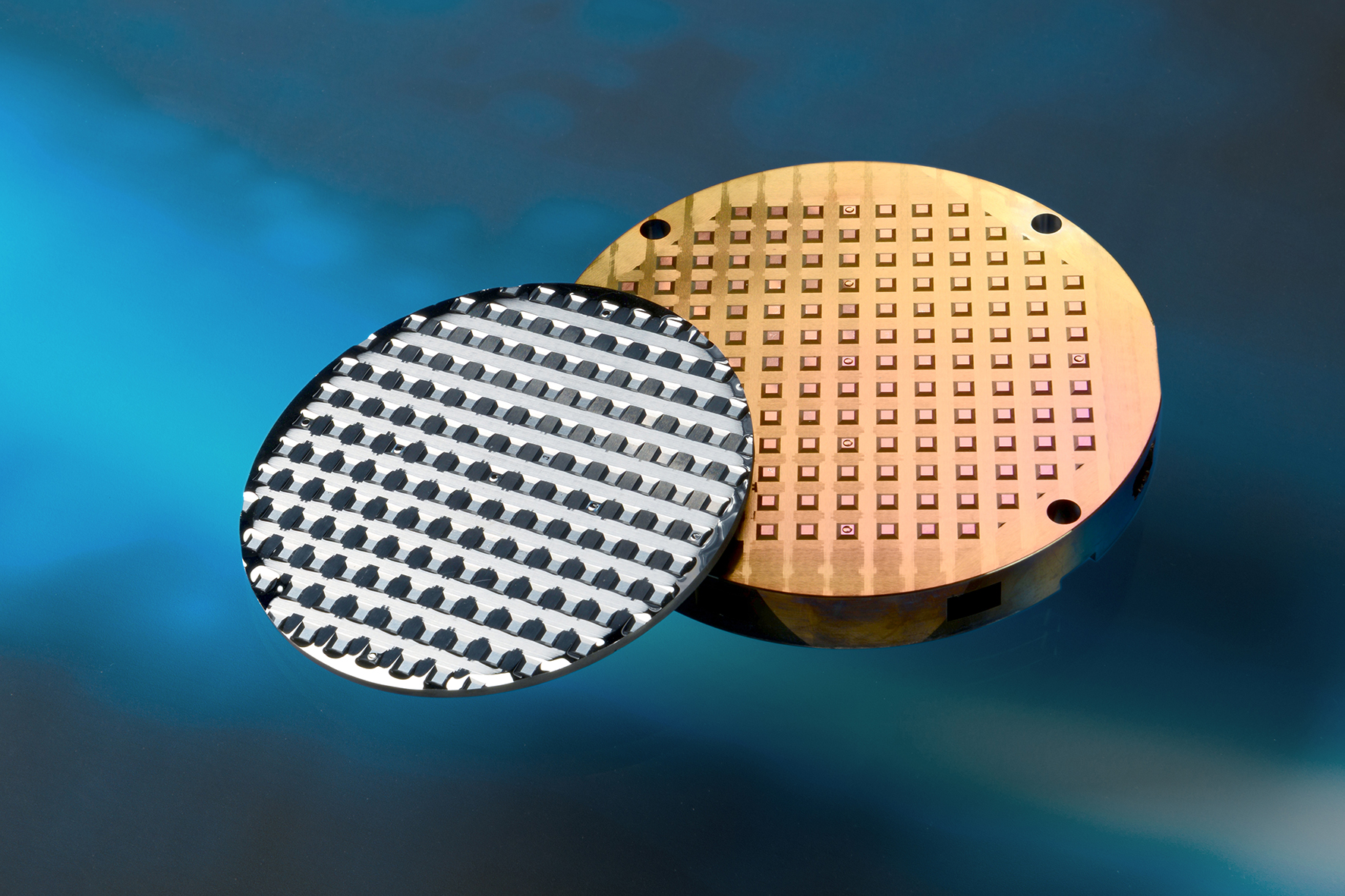

Bei dem isothermen Präzisionsblankpressen werden Glasrohlinge in Form von Kugeln, polierten Scheiben oder Wafern zwischen zwei hochgenau gefertigten Werkzeughälften aufgeheizt, umgeformt und kontrolliert abgekühlt. Anschließend können die Optiken in Endkontur entnommen werden. Im Gegensatz zu den herkömmlichen Fertigungsverfahren Schleifen und Polieren, ist das replikative Fertigungsverfahren Präzisionsblankpressen besonders geeignet für die Herstellung optischer Komponenten mit hochkomplexen Geometrien. Das Verfahren selbst ist für optische Gläser im sichtbaren Spektralbereich bereits erprobt und wird industriell angewendet.

Ziel des Forschungsprojekts »Skalierbare Abformung von Linsen für IR-Anwendungen – SKALIR« war es, die Technologie des Präzisionsblankpressens auch für Infrarotoptiken skalierbar zu gestalten.

Skalierung des Werkzeugsystems für eine kosten- und materialeffiziente Herstellung

Im ersten Schritt haben die Aachener Projektpartner eine FEM-Simulation zur skalierbaren Umformung von Chalkogenidglas entwickelt. Chalkogenidglas eignet sich besonders für leistungsfähige Infrarotoptiken für Massenmärkte, da sich dieses Glas bereits bei vergleichbar niedrigen Temperaturen und mit einer hohen Materialeffizienz umformen lässt. Allerdings unterscheidet es sich grundlegend von konventionellem Glas. Um den Umformprozess von Chalkogenidglas präzise vorhersagen zu können, haben die Partner die Materialeigenschaften unter verschiedenen Bedingungen charakterisiert.

Anschließend haben die Projektpartner ein skalierbares Werkzeugkonzept und den dazugehörigen Formenbau entwickelt sowie die Werkzeugbeschichtung weiterentwickelt: Je nach Geometrie der Optik lassen sich Mehrfachwerkzeuge einsetzen und sogar Wafer mit einer Anzahl von bis zu 500 Infrarotoptiken pro Pressprozess herstellen.

Dieser replikative Ansatz von Infrarotlinsen durch das Präzisionsblankpressen ermöglicht die Skalierbarkeit des Fertigungsprozesses und verbessert so die Effizienz der Fertigung im Vergleich zur Herstellung der Linsen mit Einzel-Werkzeugen deutlich und eröffnet Infrarotoptiken neue Märkte.

Projektpartner

- Fraunhofer-Institut für Produktionstechnologie IPT (Konsortialführer)

- INGENERIC GmbH

- Aixtooling GmbH (seit Oktober 2019 Teil der INGENERIC GmbH)

Das Forschungsprojekt »Skalierbare Abformung von Linsen für IR-Anwendungen – SKALIR« wurde vom 1. März 2017 bis 29. Februar 2020 aus Mitteln des Europäischen Fonds für regionale Entwicklung (EFRE) gefördert.